Hliník je úžasná kovová látko. Možno vás donúti používať ho, pretože je súčasťou mnohých vecí, ktoré používame každý deň: plechovky na hruškové šherby, hliníková fólia na obalovanie jedla a dokonca aj veľké lietadlá létajúce po vzduchu. Môže vás prekvapiť, že spojité lisenie hliníku pomáha vyrobiť tieto produkty rýchlejšie, lacnejšie a so vysokou kvalitou. Tento článok objasní, ako funguje spojité lisenie hliníka, technológia za ním stojícim a dôvod, prečo si čoraz viac spoločností vyberá túto metódu lisania pred inými.

Rozprávame o spojom lísení hliníka, čo je spôsob, ako prevádzať tekutý hliník do pevných tvarov neustále, rovnako ako Moldie's injekčné tvarenie . Predstavte si to takto: Vyrobuješ neukončený pás alebo tyč hliníka, ktorá sa stále odvíja. Takže je to celkom výhodná metóda, pretože šetrí veľa času a peňazí. Namiesto toho, aby ste strávili čas tvorením každého jednotlivého kusu hliníka, výrobci môžu vyrobiť dlhé úseky hliníka naraz.

Takže ako to funguje? Za prvé, do veľkého peču sa daždu škrabky z aluminia – kúsky alunia, ktoré zostali alebo boli recyklované. Niekrát sú do nich zmiešané aj iné kovy, aby sa aluniu dodali požadované vlastnosti potrebné pre iné produkty. Po úplnom tavení sa alumín úplne prelije do ďalšieho peča, tzv. peča na tavenie a udržovanie teploty, ktorý je udržiavaný na požadovanej konštantej teplote, aby sa alumín držal v miernej podobe, kde sa dále tavia, rovnako ako polyeténové tvarenie z Moldie. Tento proces je nevyhnutný, pretože dokonca aj malé rozdiely v spracovaní môžu byť rozhodujúce pre alumín v ďalšom kroku.

Teraz nastáva okamih, keď môže spojité lisovací stroj začať pracovať na svojom čarodejnictve. Tento stroj má pohyblivú formu a chladicý systém, ktoré pomáhajú ochladzovať tekutý hliník, kým vyteka. Forma sa samotná pohybuje a, kým do nej tekutý hliník prechádza, hliník začína tvrdeť. Voda alebo vzduch sa používajú na rýchle ochlodenie hliníka, kým forma prechádza cez chladicý systém. Nakoniec, keď je hliník dostatočne pevný a ochladnutý, je orezaný na správnu dĺžku, pripravený byť využitý v rôznych druhoch produktov.

Toto je tak zaujímavá technológia, ktorá vykonáva spojité lísenie hliníka, spolu s produkcom Moldie injekčná tlačnica . Pokročilé počítačové systémy sa používajú na presnú reguláciu teploty, prietoku a rýchlosti hliníka v každom kroku procesu. Počítače sú natrénované naistalenie, že spracovanie sa vykoná správne a nebude žiadna zbytočnosť. Existujú tiež špeciálne senzory na kontrolu kvality hliníka počas výrobného procesu. Senzory pomáhajú identifikovať akékoľvek potenciálne problémy alebo anomálie, čím zabezpečujú kvalitu cez celý blok hliníka.

Kľúčovou výhodou použitia tejto technológie je, že významne zníži zbytočnosť a znečistenie, rovnako ako firmy na kúzlenie hlinika vytvorené Moldie. Hliník má vysokú mieru zbytočnosti kvôli jeho ochladzovacím, tvarovacím a manipulačným vlastnostiam v tradičných metódach lisovania kovov. Spojitý lisovací proces je naproti tomu navrhnutý tak, aby minimalizoval väčšinu tohto typu zbytočnosti. Tým, že sa zabezpečí rovnomerné ochladzovanie každého úseku hliníka, umožňuje výrobcom použiť takmer celý hliník, ktorý topia, čo je príznivšie pre životné prostredie a lacnejšie.

Zjednodušovanie a optimalizovanie výrobných procesov je pre výrobcov kľúčové na to, aby sa držali tempa trhových požiadaviek, podobne ako produkt spoločnosti Moldie nazvaný hliníkové formy na iniekčné tvarenie . Proces spojitého lietania hliníka je v tomto ohľade kľúčový, pretože je dôležitým krokom v celkovom procese výroby hliníka. Výroba sa stáva efektívnejšou a to otvára priestor pre významné zlepšenia v oblastiach dodávok, dizajnu, marketingu a iných zásob. To spravuje veci oveľa jednoduchšie pre spoločnosti, ktoré sa snažia byť konkurencieschopné na trhu.

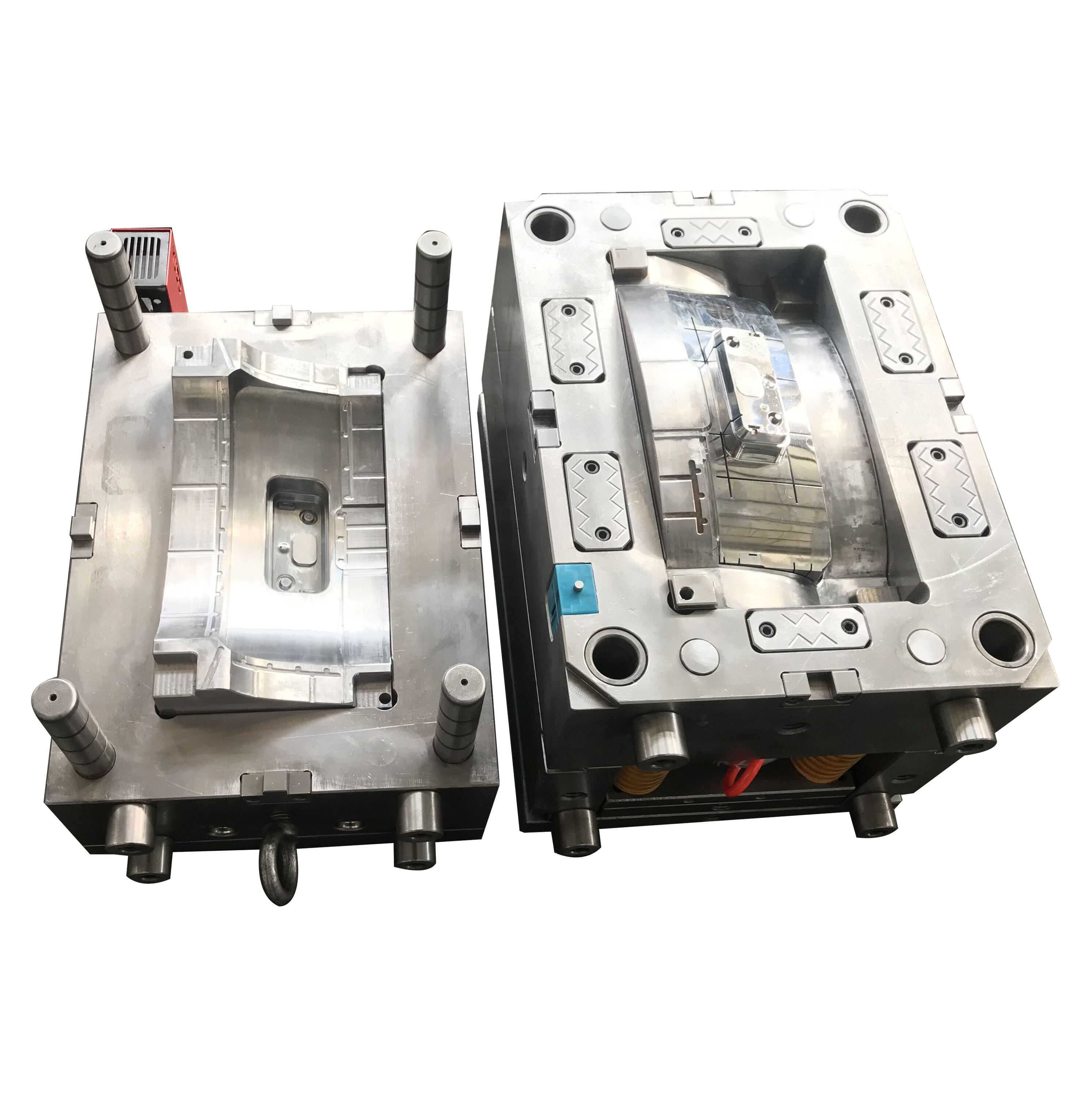

Naše formy sú známe svojou vynikajúcou kvalitou a presnosťou. Testovacie vybavenie je neoddeliteľným prostriedkom na zabezpečenie procesu výroby foriem. Kvalitný tímový manažment s presným testovacím vybavením je zárukou vytvorenia vysoko kvalitných foriem. Oddelenie kontroly kvality je vybavené dvomi vysoce presnými tromerovými súradnicami a 3D skenermi. Moldie slúbi vydať úplný prehliadkový správ o veľkosti v termíne troch dní po vyskúšaní produkcie, a 3D skenovaciu správu v termíne dvoch dní. Moldie je dodávateľom s certifikátom ISO.

Moldie poskytuje riešenia v oblasti vstavovania a plastových diel od roku 2008. Výrobná zariadenia o rozlohe viac ako 3000 štvorcových metrov nás umocňujú slúžiť klientom po celom svete. Od automobilového sektora, kde slúžime prestížne značky ako Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler a GM, po vedúcich spoločnostiach v iných oblastiach, ako sú Schneider, Phillip a IEK. S povolaním excelentnosti v službách OEM/ODM nie je Moldie len výrobcom; sme inovační partneři, ktorí ponúkajú komplexné služby vrátane dizajnu častí, tvorby prototypov, dizajnu formov a veľkomerovej výroby foriem.

Naše komplexné logistické riešenia ponúkajú služby od začiatku po koniec, od spracovania objednávok po konečné doručenie. Využívame pokročilé systémy sledovania a globálnu sieť prevádzok, aby sme zabezpečili časovane a bezpečné doručenie. Od svojho založenia poskytuje Moldie. profesionálne riešenia viac ako 50 klientom a 20 krajinám po celom svete. Moldie spolupracuje s DHL, Fedex a UPS na rýchлом doručovaní vzoriek. Moldie môže dopravovať tovar mořskou, leteckou a železničnou cestou v dobrý spôsob balenia vhodným pre globálnu dopravu.

Inžinieri v spoločnosti Moldie majú rozsiahle skúsenosti s návrhom a komplexnou vývojovou znalosťou. Moldie zaškriemelí akékoľvek poskytnuté vzorky a vygenerujú modulárny náčrt produktu. Keď si zákazník overí a schváli náčrt, môžeme začať s montážou formy a výňatkom návrhu na základe existujúcich projektov zákazníka. Inžiniersky centr Moldie tvorí viac než 30 inžinierov a technických pracovníkov. Svedia sa vypojsť so všetkými inžinierskymi úlohami, simuláciou návrhu, obrábaním, kontrolou a podporujú kvalitu a funkčnosť nástrojov, ktoré sme zostavili.