Пластмассовая литьевая формовка для автомобильной промышленности — это уникальный, специализированный метод производства важных автомобильных деталей. Этот подход очень полезен, поскольку он гарантирует идеальное соединение компонентов автомобиля. Если автомобильные детали хорошо подогнаны, они работают лучше и, особенно, экономят много денег автомобильным компаниям. Давайте узнаем больше об этом замечательном процессе!

Литье пластмасс под давлением для автомобилестроения имеет несколько преимуществ, которые делают его идеальным для производства автомобильных компонентов. Одно из главных преимуществ заключается в том, что оно производит автомобильные детали с высокой точностью. Это означает, что все части будут хорошо совпадать, и это важно для работы автомобиля. Части головоломки должны подходить правильно. Другим положительным аспектом этого метода является то, что он может быстро создавать автомобильные компоненты. Это происходит потому, что процесс работает отлично и использует качественные материалы, которые долговечны.

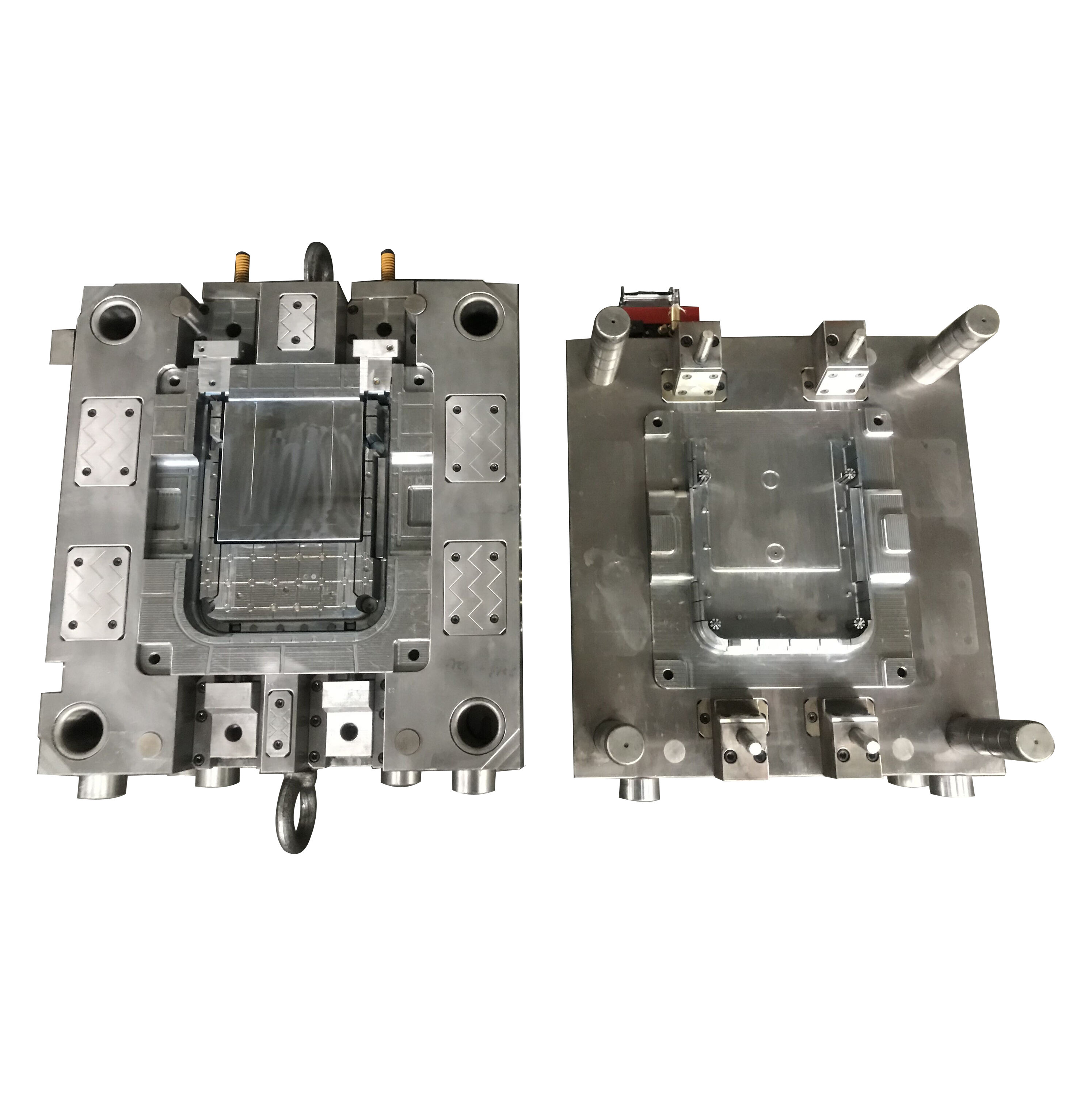

Для автомобильных деталей, изготовленных этим методом, используется специальная машина. Эта машина выполняет задачу: она расплавляет пластик, а затем выдавливает жидкий пластик в форму. Форма представляет собой контур, по которому пластик охлаждается. При охлаждении пластик превращается в автомобильную деталь! Формы имеют идеальную форму, точно соответствующую необходимой автомобильной детали, что делает этот процесс крайне точным. Это гарантирует, что все комбинации автомобильных деталей хорошо сочетаются друг с другом, и многие из них разработаны с учетом безопасности и производительности.

И производство пластиковых деталей методом литья под давлением в автомобильной промышленности снова очень быстрое. Это позволяет производить большое количество деталей за короткое время с минимальными отходами. Отходы — это предметы, которые неправильно обработаны и выброшены. Эта система снижает количество отходов, что полезно как для окружающей среды, так и для компаний, производящих компоненты. Она также экономит деньги, потому что требуется меньше материала, а можно производить несколько компонентов одновременно. К сожалению, чтобы продавать автомобили, которые люди действительно хотят покупать по доступным ценам, автомобильные компании должны экономить деньги, и много.

Суть процесса заключается в том, что вы берете пластик, плавите детали и затем помещаете его в форму. Не все пластиковые материалы одинаковы! Пластики различаются по прочности и также пригодности для изготовления определенных деталей автомобилей. Общие примеры пластиков, используемых в этом процессе, это полипропилен, АБС, нейлон. Эти виды пластиков очень прочные и способны выдерживать большое давление, что критично, поскольку автомобильные детали должны быть достаточно надежными, чтобы обеспечивать безопасность водителей при ударе. Качественные материалы (прочные материалы) гарантируют, что детали автомобиля прослужат дольше и будут выполнять свои функции должным образом.

В Moldie мы производим детали автомобилей методом пластмассовой литьевой формовки для автомобильной промышленности. Мы уделяем внимание качественным материалам, и наши машины очень точны. Это означает, что все наши автомобильные детали совместимы между собой и работают так, как должно быть — с первого раза. Мы также гарантируем быстрый и экономичный процесс, что позволяет нам занимать выгодную позицию в обеспечении доступности автомобилей для всех. Мы гордимся тем, что делаем, и гарантируем высокое качество каждого созданного компонента.

Moldie предоставляет решения для инжекционного литья и пластиковых деталей с 2008 года. Производственные площади более 3000 квадратных метров позволяют нам обслуживать клиентов по всему миру. От автомобильного сектора, где мы работаем с престижными брендами, такими как Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler и GM, до лидеров в других отраслях, таких как Schneider, Phillip и IEK. С репутацией лидера в области услуг OEM/ODM, Moldie — это не просто производитель; мы партнеры в инновациях, предоставляющие комплексные услуги, включая разработку деталей, создание прототипов, проектирование форм и массовое производство штампов.

Инженеры компании Moldie обладают обширным опытом в проектировании и всесторонними знаниями в области разработки. Moldie отсканирует любые предоставленные образцы и создаст чертеж продукта. После того как клиент проверит и утвердит чертеж, мы сможем приступить к сборке формы и разработке чертежей на основе существующего проекта клиента. Инженерный центр Moldie состоит более чем из 30 инженерных和技术ических специалистов. Они могут заниматься инженерными работами, симуляцией дизайна, обработкой материалов, контролем качества для поддержки и гарантии качества и функциональности изготовленной нами оснастки.

Наши комплексные логистические решения предоставляют услуги от начала до конца, от обработки заказа до окончательной доставки. Мы используем продвинутые системы отслеживания и глобальную сеть перевозчиков для обеспечения своевременной и безопасной доставки. С момента своего основания Moldie. предоставила профессиональные решения более чем для 50 клиентов и 20 стран по всему миру. Moldie сотрудничает с DHL, Fedex и UPS для быстрой доставки образцов. Moldie может отправлять товары морем, воздухом и поездом в хорошей упаковке, подходящей для международных перевозок.

Наши формы известны своим исключительным качеством и точностью. Тестовое оборудование является неотъемлемым средством для обеспечения процесса производства форм. Квалифицированная команда управления качеством с точным тестовым оборудованием гарантирует создание высококачественных форм. Отдел контроля качества оснащен двумя высокоточными трехкоординатными измерительными машинами и 3D-сканерами. Moldie обещает предоставить полный отчет о размерах в течение трех дней после испытания продукта и 3D-отчет о сканировании в течение двух дней. Moldie является поставщиком с сертификатом ISO.