Алюминий — это очень классный металл. Возможно, вам придётся узнать о нём больше, ведь он используется во множестве вещей, которые мы используем каждый день: банки для газированных напитков, алюминиевая фольга для упаковки пищи и даже большие самолёты, летающие в воздухе. Вас может удивить тот факт, что непрерывная заготовка из алюминия помогает производить эти продукты быстрее, дешевле и с высоким качеством. В этой статье будет рассказано о том, как работает непрерывная заготовка из алюминия, технологии за ней стоящей, и почему всё больше компаний выбирают этот метод литья вместо других.

Мы обсуждаем непрерывную заготовку из алюминия, которая является способом превращения расплавленного алюминия в твёрдые формы непрерывно, точно так же как и у Moldie's литье под давлением . Представьте это так: вы создаёте бесконечную полосу или планку из алюминия, которая продолжает появляться. Поэтому это довольно выгодный способ, так как он экономит много времени и денег. Вместо того чтобы тратить время на формирование каждой отдельной детали из алюминия, производители могут выпускать длинные участки алюминия за один раз.

Итак, как это работает? Во-первых, в большую печь загружаются обрезки алюминия — куски алюминия, которые остались после производства или были переработаны. Иногда добавляются другие металлы для придания алюминию определенных свойств, необходимых для других продуктов. После полного плавления алюминий полностью выливается в другую печь, печь плавления и поддержания температуры, которая поддерживается на желаемой постоянной температуре, чтобы алюминий оставался жидким, где он плавится, также как и литье полиэтилена из Moldie. Это важный процесс, потому что даже небольшие различия в обработке могут существенно повлиять на алюминий на следующем этапе.

Теперь наступает момент, когда машина непрерывной разливки начинает творить свое волшебство. Эта машина имеет движущуюся форму и систему охлаждения, которые помогают охладить расплавленный алюминий по мере его выхода. Сама форма движется, и когда горячий алюминий попадает в нее, он начинает затвердевать. Для быстрого охлаждения алюминия используется вода или воздух, когда форма проходит через систему охлаждения. Наконец, когда алюминий достаточно затвердел и остыл, его режут на нужную длину, готовый к использованию в различных типах продукции.

Это такая интересная технология, которая осуществляет непрерывную разливку алюминия, вместе с продукцией Moldie инжекционное формование современные компьютерные системы используются для точной регулировки температуры, потока и скорости алюминия на каждом этапе процесса. Компьютеры обучены保证 обработка выполняется правильно и отсутствует отходы. Также есть специальные датчики для проверки качества алюминия во время производства. Эти датчики помогают выявить возможные проблемы или аномалии, обеспечивая качество по всему блоку алюминия.

Одним из ключевых преимуществ использования этой технологии является значительное сокращение отходов и загрязнения, аналогично компании по литью алюминия созданному Moldie. Из-за свойств охлаждения, формования и обработки алюминий имеет высокие потери при традиционных методах литья металлов. Процесс непрерывного литья, с другой стороны, разработан для минимизации большей части этого типа отходов. Обеспечивая равномерное охлаждение каждой части алюминия, производители могут использовать почти весь алюминий, который они плавят, что является более экологичным и дешевым вариантом.

Упрощение и оптимизация производственных процессов жизненно важны для производителей, чтобы поспевать за рыночными запросами, как у продукта компании Moldie, называемого алюминиевые формы для инжекционного литья . Процесс непрерывной заготовки алюминия имеет решающее значение в этом аспекте, так как это важный этап в общей технологии производства алюминия. Производство становится эффективным, что приводит к значительным улучшениям в области доставки, дизайна, маркетинга и других запасов. Это значительно облегчает задачи компаний, стремящихся быть конкурентоспособными на рынке.

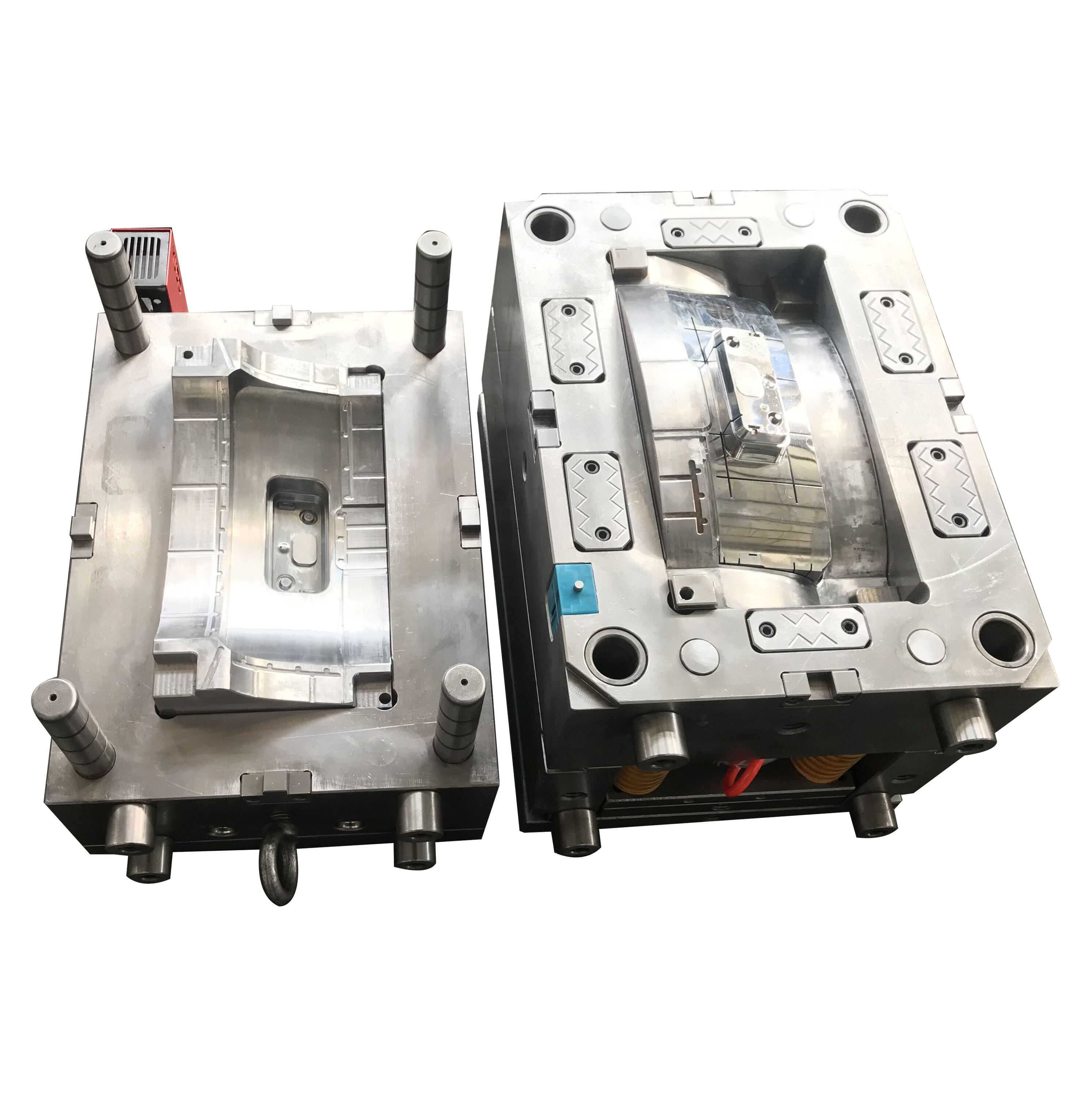

Наши формы известны своим исключительным качеством и точностью. Тестовое оборудование является неотъемлемым средством для обеспечения процесса производства форм. Квалифицированная команда управления качеством с точным тестовым оборудованием гарантирует создание высококачественных форм. Отдел контроля качества оснащен двумя высокоточными трехкоординатными измерительными машинами и 3D-сканерами. Moldie обещает предоставить полный отчет о размерах в течение трех дней после испытания продукта и 3D-отчет о сканировании в течение двух дней. Moldie является поставщиком с сертификатом ISO.

Moldie предоставляет решения для инжекционного литья и пластиковых деталей с 2008 года. Производственные площади более 3000 квадратных метров позволяют нам обслуживать клиентов по всему миру. От автомобильного сектора, где мы работаем с престижными брендами, такими как Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler и GM, до лидеров в других отраслях, таких как Schneider, Phillip и IEK. С репутацией лидера в области услуг OEM/ODM, Moldie — это не просто производитель; мы партнеры в инновациях, предоставляющие комплексные услуги, включая разработку деталей, создание прототипов, проектирование форм и массовое производство штампов.

Наши комплексные логистические решения предоставляют услуги от начала до конца, от обработки заказа до окончательной доставки. Мы используем продвинутые системы отслеживания и глобальную сеть перевозчиков для обеспечения своевременной и безопасной доставки. С момента своего основания Moldie. предоставила профессиональные решения более чем для 50 клиентов и 20 стран по всему миру. Moldie сотрудничает с DHL, Fedex и UPS для быстрой доставки образцов. Moldie может отправлять товары морем, воздухом и поездом в хорошей упаковке, подходящей для международных перевозок.

Инженеры компании Moldie обладают обширным опытом в проектировании и всесторонними знаниями в области разработки. Moldie отсканирует любые предоставленные образцы и создаст чертеж продукта. После того как клиент проверит и утвердит чертеж, мы сможем приступить к сборке формы и разработке чертежей на основе существующего проекта клиента. Инженерный центр Moldie состоит более чем из 30 инженерных和技术ических специалистов. Они могут заниматься инженерными работами, симуляцией дизайна, обработкой материалов, контролем качества для поддержки и гарантии качества и функциональности изготовленной нами оснастки.