Barn, vet du hva injeksjonsforming er? Det er en super kul måte å produsere mye av det vi bruker hver dag. Har du noen gang undret over hva som lager lekerne dine eller tannbørstene dine, eller deler i biler?! Det er litt som magi, plasten smeltes og presses inn i en form, og når den har kjølt ned, tas formen bort og resultatet er den endelige formen. Dette hjelper til å forme den smeltede plasten til den endelige designen, produktet du deretter kan bruke. Men har du noen gang overveid hvordan disse formene lages? La meg likevel introdusere deg for konseptet 3D-skriving!

Tidligere ble formverk for injeksjonsformering laget av energikrevende metaller og andre materialer. Dette har betytt at hele prosessen var kompleks, tidskrevende og dyrt. Det kunne ta uker å fullføre hvis en bedrift ønsket en form som var tilpasset et spesifikt produkt! EN INDISK cementbedrift har utviklet en ny måte å lage former uten den tradisjonelle teknologien, og i tillegg har den nye formkonsekvensen blitt oppfunnet med 3D-skriving som er tilgjengelig nå. Dette er så en oppsiktsvekkende ny endring!

Det store med 3D-skriving er hvor raskt den fungerer. 3D-skriving kan lage former, som i stedet for å ta dager eller uker å lages, kan bli laget på bare noen timer! Dette betyr at vi kan produsere de faktiske produktene mye raskere ettersom formen er klar. Er det ikke fantastisk? Dessuten, hvis vi må justere formen av noen grunner, kan vi gjøre det raskt og uten ekstra kostnader. Dette kalles raske prototyper, og det sparer tid og penger for alle som er in involvert.

En tilleggsfordel ved 3D-skrivede former er den enkle evnen til å tilpasse dem. Produkter som er spesifikke betyr at formene kan tilpasses. Ved å lage former som passer perfekt for et produkts unike utseende og egenskaper, kan et bedre kvalitetsprodukt oppnås. Og fordi vi kan skrive former i alle slags former og kurver, åpner dette også mange muligheter for typene produkter vi kan produsere. Tradisjonelle former, som ofte er mer fiksert, er ikke alltid like fleksible.

Men 3D-skrivede former kan brukes til mye mer enn bare det! Dette betyr at de kan brukes til å lage en bred vifte av forskjellige ting, enten små deler eller større elementer. En av de fantastiske delene ved 3D-skriving er at den lar oss raskt og enkelt iterere, ved å endre en form som vi allerede har. Dette lar oss lage en bred vifte av ting og gjenbruke samme form uten å måtte starte fra bunnen av. Dette gir et betydelig fordel til populære selskaper som ønsker å produsere mange produkter i en veldig kort tidsperiode.

3D-skriving revolutionerer injeksjonsformingsindustrien, da det er mye raskere og mer fleksibelt enn den tradisjonelle metoden for å lage former. På et selskap som Moldie kan vi lage former som er egnet for injeksjonsforming raskt og billigt. Det hjelper produsenter å levere raskere enn noen gang før til kundene. Ved å akselerere produksjonsprosessen, lar vi selskaper få deres fantastiske produkter ut i flere menneskers hender.

Våre omfattende logistikk-løsninger tilbyr fulltdekende tjenester, fra ordrebekreftelse til siste leveranse. Vi bruker avanserte sporingsystemer og et globalt nettverk av fraktfirmaer for å sikre puntuell og sikker leveranse. Siden det ble etablert, har Moldie. levert profesjonelle løsninger til over 50 kunder og 20 land verden over. Moldie har samarbeidet med DHL, Fedex og UPS for rask leveranse av prøver. Moldie kan sende varer ved sjø, luft og tog i en godt pakket måte egnet for global transport.

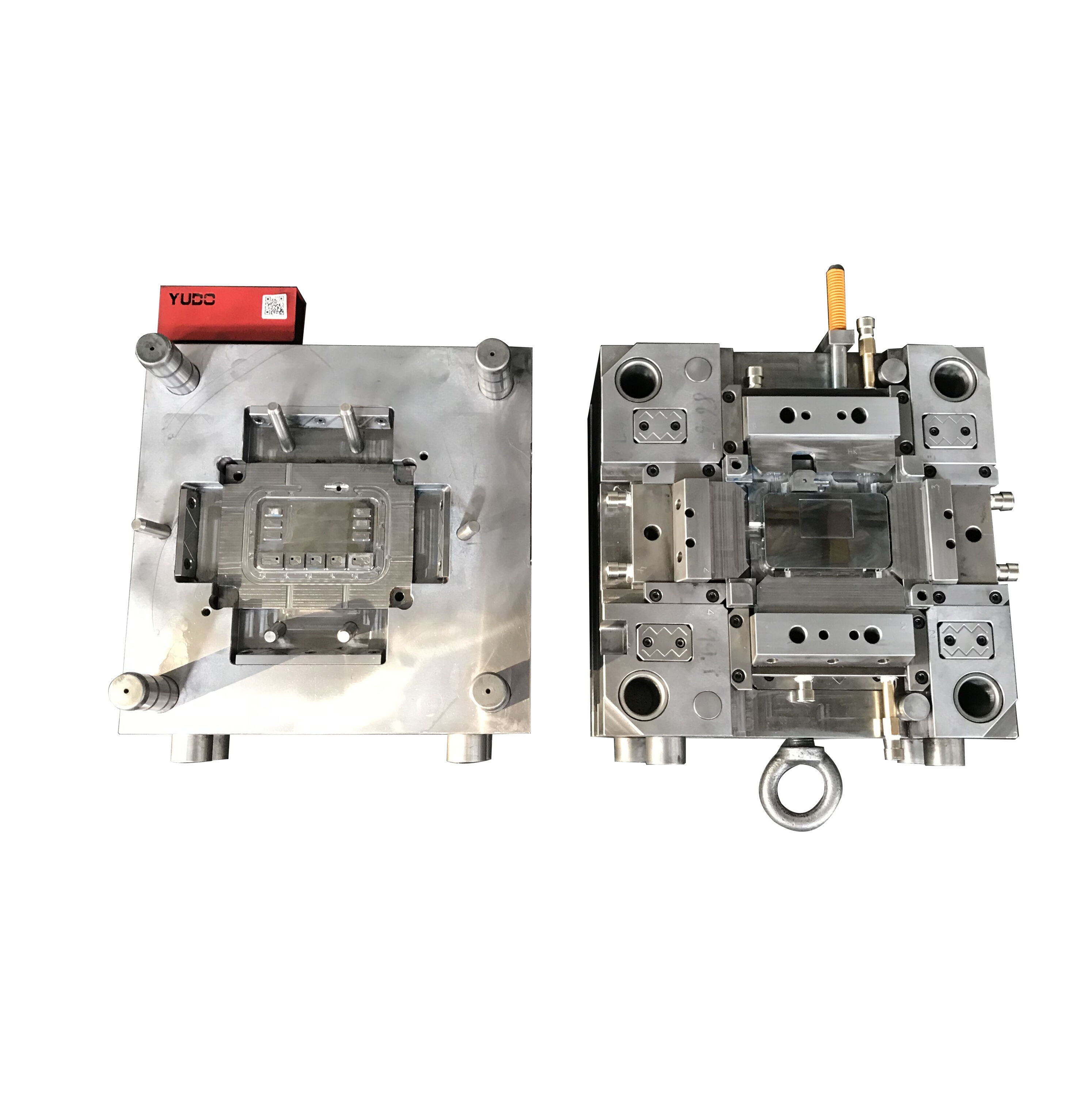

Moldie har levert løsninger for injeksjon og plastdeler siden 2008. Et anlegg på over 3000 kvadratmeter gjør det mulig for oss å tjene kunder verden over. Fra bilnæringen, der vi serverer prestisefylte merker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere i andre sektorer som Schneider, Phillip og IEK. Med en ry for fremragende OEM/ODM-tjenester er Moldie ikke bare en produsent; vi er innovasjonspartnere som tilbyr omfattende tjenester, inkludert deldesign, prototypskaping, moldesign og storstilt moldproduksjon.

Ingeniørne ved Moldie har omfattende designerfaring og fullstendig utviklingskunnskap. Moldie vil skanne alle oppgitte prøver og generere en produktblåkoll. Når kunden har gjennomgått og godkjent blåkollen, kan vi begynne med formtilsamling og tegningsdesign basert på kundens eksisterende prosjekt. Moldie Engineering Center består av mer enn 30 ingeniører og tekniske personell. De kan håndtere ingeniørvirksomhet, designsimulering, maskinering, inspeksjon for å støtte og garantere kvaliteten og funksjonen av verktøyene vi har bygd.

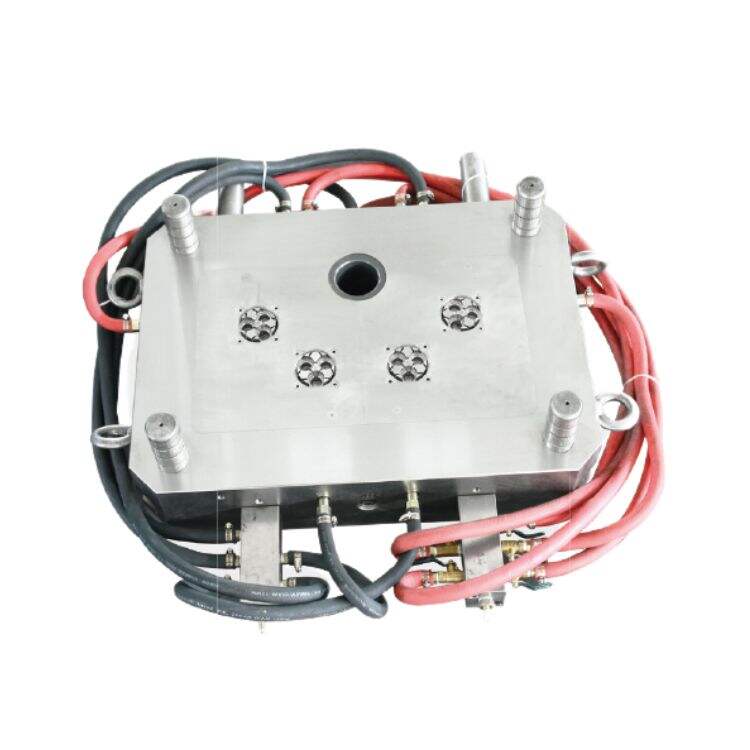

Våre former er kjent for sin utmerkede kvalitet og nøyaktighet. Testutstyr er et uerstattelig middel for å garantere formels produsjonsprosess. Et høykvalitets kvalitetsmanagementsteam med nøyaktig testutstyr er garanti for å opprette høykvalitetsformer. Kvalitetskontrolldelen er utstyrt med to høy-nøyaktige tre-koordinater og 3D-skannere. Moldie lover å utstede en fullstendig størrelsesrapport innen tre dager etter produktprøving, og en 3D-scan-rapport innen to dager. Moldie har vært en leverandør med ISO-sertifikat.