Aluminium is een super leuke metaal. Je wordt er misschien toe gedwongen omdat het in zoveel van de dingen komt die we elke dag gebruiken: soda blikjes, aluminiumfolie voor het inpakken van voedsel en zelfs de grote vliegtuigen die door de lucht vliegen. Je zou verbaasd kunnen zijn als je hoort dat Aluminium continue gieterij helpt deze producten sneller, goedkoper en van hoge kwaliteit te maken. Dit artikel zal licht werpen op hoe Aluminium continue gieterij werkt, de technologie erachter en de reden waarom steeds meer bedrijven deze giertechniek kiezen boven andere.

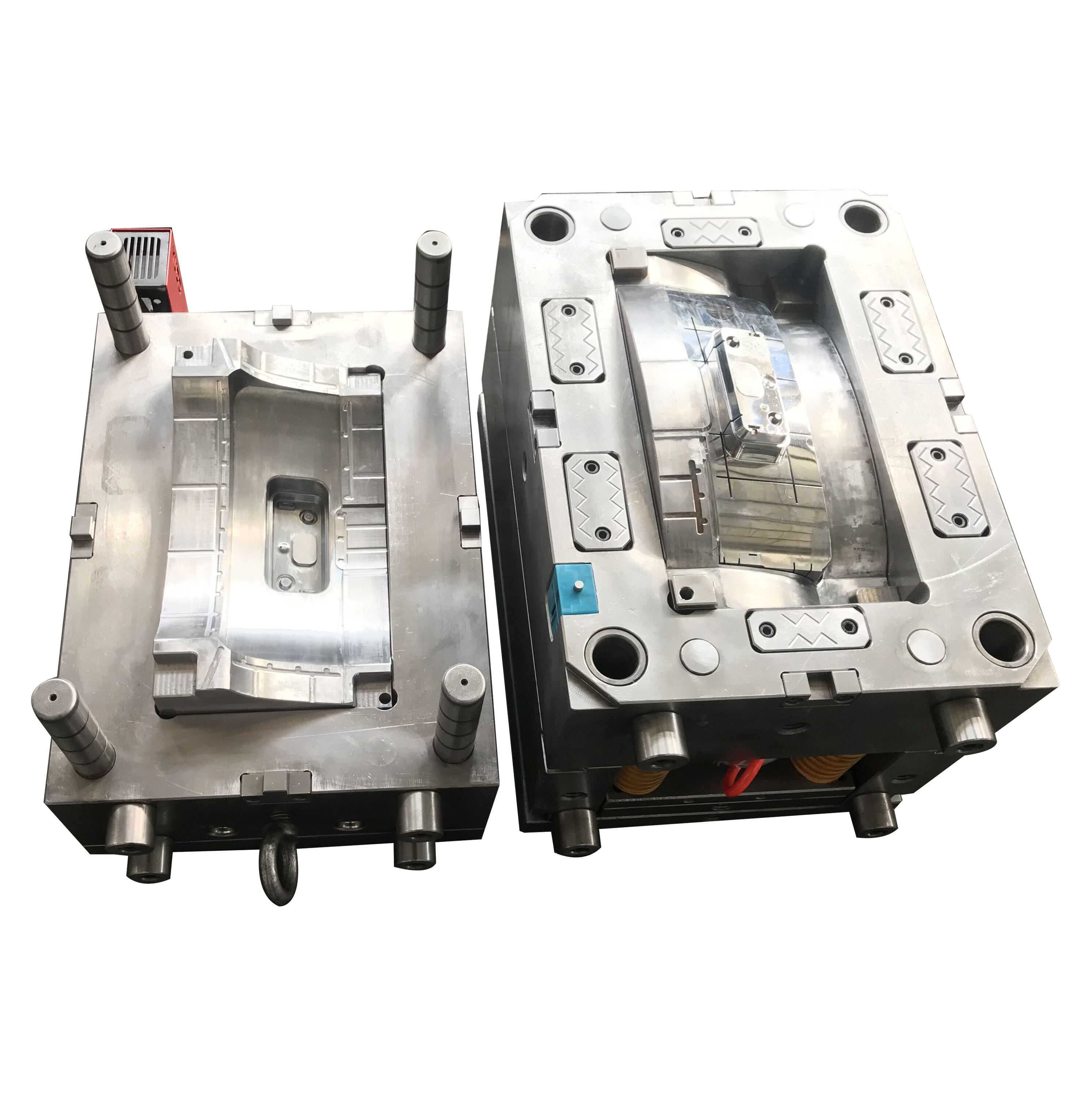

We bespreken Aluminium continue gieterij, wat een methode is om vloeibare Aluminium onophoudelijk in vastere vormen te veranderen, net zoals bij Moldie's injectiemolden . Stel het je zo voor: Je maakt een eindeloze strip of staaf van Aluminium die maar blijft komen. Dus dit is een zeer voordelige manier omdat het veel tijd en geld bespaart. In plaats van tijd te spenderen om elk specifiek stuk Aluminium te vormen, kunnen fabrikanten lange lengtes Aluminium in één keer produceren.

Dus hoe werkt dit? Ten eerste worden ze toegevoegd Aluminum snippers - stukken Aluminum die over zijn gebleven of gerecycled - in een grote smeltoven. Soms worden andere metalen erbij gedaan om het Aluminum specifieke eigenschappen te geven die nodig zijn voor andere producten. Nadat het volledig gesmolten is, wordt het Aluminum volledig gegoten in een andere oven, de smeltoven en houder, die wordt onderhouden op een gewenste constante temperatuur die het Aluminum vloeibaar houdt, waar ze gesmolten worden, net als de polyetheenmolding van Moldie. Dit is een essentiële stap omdat zelfs kleine verschillen in de verwerking alle verschil kunnen maken voor het Aluminum in de volgende stap.

Nu komt het moment dat de continue gieter zijn toverwerk kan verrichten. Deze machine heeft een beweegbaar gietvorm en een koelsysteem om het vloeibare aluminium te laten afkoelen terwijl het eruit komt. De vorm zelf beweegt, en terwijl het hete aluminium erin stroomt, begint het aluminium te verharden. Water of lucht wordt gebruikt om het aluminium snel af te koelen terwijl de vorm door het koelsysteem gaat. Uiteindelijk, wanneer het aluminium voldoende vast is en is afgekoeld, wordt het gesneden tot de juiste lengte, klaar om te worden gebruikt in verschillende soorten producten.

Dit is zo'n interessante technologie die dezelfde continue gietmethode toepast op aluminium, samen met Moldie's product injectiemateriaalpers . Geavanceerde computersystemen worden gebruikt om de temperatuur, stroom en snelheid van het Aluminium nauwkeurig te reguleren op elke stap in het proces. Computers worden getraind om ervoor te zorgen dat de verwerking correct wordt uitgevoerd en er geen verspilling ontstaat. Er zijn ook speciale sensoren om de kwaliteit van het Aluminum tijdens het productieproces te controleren. De sensoren helpen bij het identificeren van eventuele problemen of anomalieën, waardoor de kwaliteit over het hele blok Aluminum wordt gegarandeerd.

Een belangrijk voordeel van het gebruik van deze technologie is dat het aanzienlijk afval en milieuvervuiling verminderd, identiek aan aluminium gietbedrijven gemaakt door Moldie. Aluminum heeft veel verspilling vanwege zijn koeling, vormgeving en afhandelingseigenschappen bij traditionele metalen-gietmethoden. Het continue gietproces is daarentegen ontworpen om de meeste van dit soort verspilling te minimaliseren. Door ervoor te zorgen dat elk deel van het Aluminum gelijkmatig afkoelt, kunnen fabrikanten bijna het gehele gesmolten Aluminum gebruiken, wat gunstiger is voor het milieu en goedkoper.

Vereenvoudigen en stroomlijnen van productieprocessen is essentieel voor fabrikanten om in tempo te blijven met de markteisen, net zoals het product van Moldie genaamd aluminium vormen voor injectiemodelbouw . Het proces van continue aluminium-gieting is cruciaal in dit opzicht omdat het een belangrijke stap is in het algemene productieproces van aluminium. Productie wordt efficiënter, en dat maakt grote verbeteringen mogelijk in verzending, ontwerp, marketing en andere voorraden. Dat maakt dingen veel makkelijker voor bedrijven die proberen concurrerend te zijn op de markt.

Onze modellen staan bekend om hun uitzonderlijke kwaliteit en precisie. Testapparatuur is een onmisbaar middel om het proces van modelbouw te garanderen. Een hoogwaardig kwaliteitsmanagementteam met nauwkeurige testapparatuur is de garantie voor het creëren van hoge-kwaliteit modellen. Het kwaliteitscontroledepartment is uitgerust met twee hoognauwkeurige driedimensionale coördinatenmachines en 3D-scanners. Moldie belooft binnen drie dagen na de productproef een volledig afmetingsrapport uit te brengen en binnen twee dagen een 3D-scanrapport. Moldie is een leverancier met ISO-certificering.

Moldie biedt sinds 2008 oplossingen voor injectie- en plasticonderdelen. Een faciliteit van meer dan 3000 vierkante meter stelt ons in staat klanten wereldwijd te bedienen. Van de automobielsector, waar we prestigieuze merken zoals Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler en GM bedienen, tot leiders in andere sectoren zoals Schneider, Phillips en IEK. Met een reputatie voor uitstekende OEM/ODM-diensten is Moldie niet alleen een fabrikant; we zijn innovatiepartners die een compleet pakket aan diensten bieden, waaronder onderdeelontwerp, prototypering, mouwontwerp en grote schaalproductie van mouwen.

Onze uitgebreide logistieke oplossingen bieden volledige diensten, van orderverwerking tot eindlevering. We gebruiken geavanceerde track-and-trace systemen en een wereldwijd netwerk van transporteurs om op tijd en veilige levering te waarborgen. Sinds de oprichting heeft Moldie. professionele oplossingen verleend aan meer dan 50 klanten en 20 landen over de hele wereld. Moldie werkt samen met DHL, Fedex en UPS voor snelle steekproefleveringen. Moldie kan goederen per schip, vliegtuig en trein vervoeren in een goede verpakking die geschikt is voor internationale transport.

De ingenieurs bij Moldie hebben uitgebreide ontwerpterugstand en volledige ontwikkelingskennis. Moldie scant elke verstrekte monster en genereert een productblauwdruk. Nadat de klant deze heeft bekeken en goedgekeurd, kunnen we beginnen met de bouw van de vorm en het ontwerp van tekeningen op basis van het bestaande project van de klant. Het Ingenieurscentrum van Moldie bestaat uit meer dan 30 ingenieurs- en technisch personeel. Zij kunnen zich bezighouden met ingenieurskunde, ontwerpsimulatie, bewerking, inspectie om de kwaliteit en functionaliteit van het door ons gebouwde gereedschap te ondersteunen en te garanderen.