Aluminum adalah logam yang sangat menarik. Anda mungkin terpaksa menggunakannya kerana ia digunakan dalam banyak barang yang kita guna setiap hari: Tin aluminium, Foil aluminium untuk membungkus makanan, dan bahkan kapal terbang besar yang terbang di udara. Anda mungkin terkejut apabila mengetahui bahawa pengecoran aluminum berterusan membantu membuat produk ini lebih cepat, lebih murah dan berkualiti tinggi. Artikel ini akan menjelaskan bagaimana pengecoran aluminum berterusan bekerja, teknologi di baliknya, dan sebab-sebab semakin ramai syarikat memilih kaedah pengecoran ini berbanding yang lain.

Kami sedang membincangkan pengecoran aluminum berterusan, yang merupakan satu cara untuk menukar aluminum cecair kepada bentuk pepejal secara berterusan, sama seperti Moldie's pembentukan Mold Injeksi . Fikirkan dengan cara ini: Anda sedang membuat satu jalur atau bar aluminum tanpa henti yang keluar terus-menerus. Jadi ini adalah cara yang sangat berguna kerana ia menyimpan banyak masa dan wang. Sebaliknya meluangkan masa untuk membentuk setiap kepingan aluminum secara individu, pengeluar boleh menghasilkan panjang aluminum yang panjang dalam satu proses.

Jadi, bagaimana cara ini berfungsi? Pertama, mereka memasukkan serpihan Aluminum - potongan Aluminum yang tersisa atau didaur ulang - ke dalam tungku yang besar. Kadang-kadang logam lain dicampurkan untuk memberikan sifat-sifat tertentu kepada Aluminum yang diperlukan untuk produk-produk lain. Selepas cair sepenuhnya, Aluminum dituangkan sepenuhnya ke dalam tungku lain, iaitu tungku pemanasan dan pemegang, yang dipertahankan pada suhu malar yang dikehendaki untuk menjaga Aluminum tetap cair, di mana ia dilebur, sama seperti penapisan polietelen dari Moldie. Proses ini sangat penting kerana perbezaan kecil dalam pengilangan boleh membuat perbezaan besar bagi Aluminum pada langkah seterusnya.

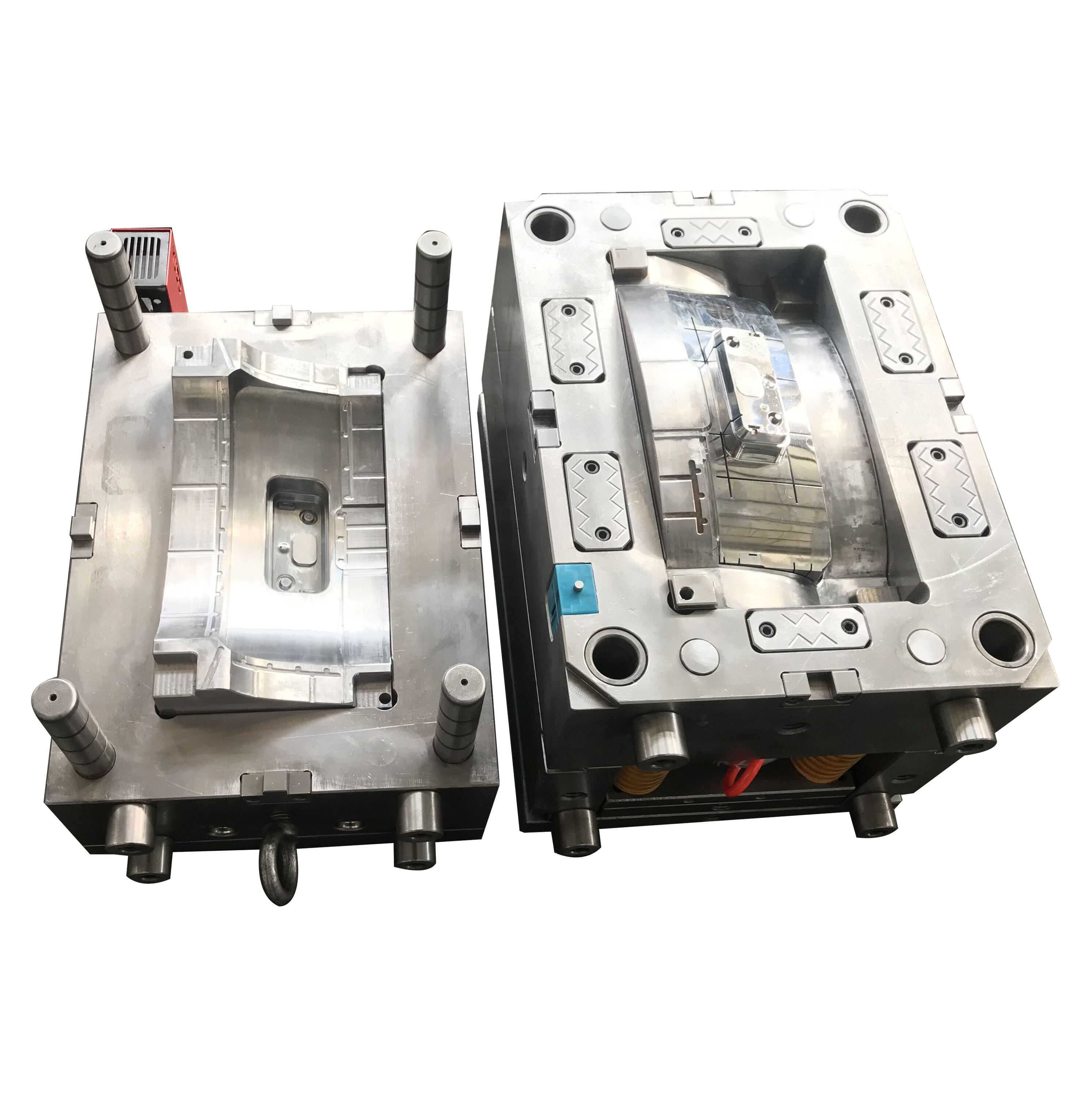

Sekarang tiba masanya bagi mesin pengecoran berterusan untuk bekerja seperti sulap. Mesin ini mempunyai cetakan yang bergerak dan sistem penyejukan untuk membantu menyejuk molten Aluminum ketika ia keluar. Cetakan itu sendiri bergerak, dan apabila Aluminum panas mengalir ke dalamnya, Aluminum mula mengeras. Air atau udara digunakan untuk menyejuk Aluminum dengan pantas semasa cetakan melalui sistem penyejukan. Akhirnya, apabila Aluminum cukup keras dan telah dingin, ia dipotong kepada panjang yang betul, bersedia untuk digunakan dalam pelbagai jenis produk.

Ini adalah teknologi yang sangat menarik yang membuat pengecoran berterusan pada Aluminum, bersama-sama dengan produk Moldie mesin penyuntik molding . Sistem komputer canggih digunakan untuk mengawal suhu, aliran dan kelajuan Aluminum dengan tepat pada setiap langkah dalam proses. Komputer dilatih untuk memastikan pemprosesan dilakukan dengan betul dan tidak ada pembaziran. Terdapat juga sensor khas untuk memeriksa kualiti Aluminum semasa proses pengeluaran. Sensor ini membantu mengenalpasti sebarang isu atau anomali yang mungkin berlaku, memastikan kualiti di seluruh blok Aluminum.

Faedah utama menggunakan teknologi ini adalah ia secara signifikan memotong pembaziran dan polusi, serupa dengan syarikat pengecasan aluminium dicipta oleh Moldie. Aluminum mempunyai pembaziran yang tinggi disebabkan oleh sifat penyejukannya, pembentukan dan penanganan dalam kaedah pengecoran logam tradisional. Proses pengecoran berterusan, di pihak lain, direka untuk meminimumkan kebanyakan jenis pembaziran ini. Dengan memastikan setiap bahagian Aluminum menyejuk secara merata, ia membolehkan pengeluar untuk menggunakan hampir kesemua Aluminum yang mereka lebur, yang lebih ramah kepada alam sekitar dan lebih murah juga.

Memudahkan dan menyederhanakan proses pengeluaran adalah perkara penting bagi pengeluar untuk mengekalkan keupayaan mengikuti permintaan pasaran, sama seperti produk Moldie yang dipanggil mould aluminium untuk penyuntikan . Proses pengekstrakan terus aluminium sangat penting dalam hal ini kerana ia merupakan langkah penting dalam keseluruhan proses pengeluaran aluminium. Pengeluaran menjadi lebih cekap, dan itu membawa kepada peningkatan besar dalam penghantaran, reka bentuk, pemasaran, dan stok lain. Itu membuatkan perkara menjadi lebih mudah untuk syarikat yang cuba bersaing di pasaran.

Tiang kami dikenali kerana kualiti dan kejituan luar biasa. Peralatan ujian adalah cara yang tidak terpisahkan untuk menjamin proses pembuatan tiang. Pasukan pengurusan kualiti berkualiti tinggi dengan peralatan ujian tepat adalah jaminan untuk mencipta tiang berkualiti tinggi. Jabatan pemeriksaan kualiti dilengkapi dengan dua tiga-kordinat berkejituan tinggi dan skanner 3D. Moldie berjanji untuk mengeluarkan laporan saiz penuh dalam tiga hari selepas ujian produk, dan laporan skaning 3D dalam dua hari. Moldie telah menjadi bekalan dengan sijil ISO.

Moldie telah menyediakan penyelesaian bagi komponen penyuntikan & plastik sejak 2008. Fasiliti seluas lebih 3000 meter persegi membolehkan kami melayani pelanggan di seluruh dunia. Dari sektor automotif, di mana kami melayani jenama terkenal seperti Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler, dan GM, hingga pemimpin dalam bidang lain seperti Schneider, Phillip, dan IEK. Dengan reputasi kecemerlangan dalam perkhidmatan OEM/ODM, Moldie bukan sahaja pembuat; kami adalah rakan inovasi, menyediakan perkhidmatan komprehensif termasuk reka bentuk bahagian, penciptaan prototaip, reka bentuk mold, dan pengeluaran mold berskala besar.

Penyelesaian logistik kami yang menyeluruh memberi perkhidmatan hujung ke hujung, dari pemprosesan pesanan hingga penghantaran akhir. Kami menggunakan sistem pelacakan canggih dan rangkaian global pembawa untuk memastikan penghantaran tepat masa dan selamat. Sejak ditubuhkan, Moldie. telah memberi penyelesaian profesional kepada lebih daripada 50 pelanggan dan 20 negara di seluruh dunia. Moldie telah bekerjasama dengan DHL, Fedex dan UPS untuk penghantaran sampel pantas. Moldie boleh menghantar barang melalui laut, udara dan keretapi dengan cara pepakatan yang sesuai untuk pengangkutan global.

Jurutera di Moldie mempunyai pengalaman reka bentuk yang meluas dan pengetahuan pembangunan yang menyeluruh. Moldie akan memindaian sampel apa sahaja yang disediakan dan menghasilkan blueprint produk. Setelah pelanggan menilai dan menyetujui blueprint tersebut, kami boleh mula merakamkan perakitan dan reka bentuk gambar berdasarkan projek sedia ada pelanggan. Pusat Kejuruteraan Moldie terdiri daripada lebih daripada 30 orang kakitangan kejuruteraan dan teknikal. Mereka boleh menangani kejuruteraan, simulasi reka bentuk, mesin, pemeriksaan untuk menyokong dan menjamin kualiti dan fungsi alat yang kami bina.