Alūmins ir ļoti pievilcīgs metāls. Jums var būt jādara to izmantot, jo tas ietilpst tik daudzās lietās, ko mēs ik dienu izmantojam: gāzu konservešanas burkotēs, alūmina foltē, lai iepakotu uzturu, un pat lielos lidmašīnas, kas lido pa debesīm. Varbūt jums būs pārsteidzoši uzzināt, ka alūmina nepārtrauktā formēšana palīdz izgatavot šos produktus ātrāk, lētāk un ar augstāku kvalitāti. Šis raksts aprakstīs, kā darbojas alūmina nepārtrauktā formēšana, tehnoloģiju aiz tās un iemeslu, kāpēc arvien vairāk uzņēmumu izvēlas šo formēšanas metodi citām pretim.

Mēs runājam par alūmina nepārtraukto formēšanu, kas ir metode, kā pārvērst skaidru alūmini par cietiem formājiem nepārtraukti, tāpat kā Moldie's injekcijas formēšana . Domājiet par to šādi: Jūs veidojat bezgalīgu alūmina lenti vai stiepli, kas nebeidzami turpinās. Tādējādi tas ir ļoti noderīgs veids, jo tas taupa daudz laika un naudas. Vienā mirklī ražotāji var pagatavot garas alūmina garumus vienā operācijā, nevis tērējot laiku, lai formas katru atsevišķo alūmina gabalu.

Tātad, kā tas darbojas? Pirmkārt, viņi ievieto aluķa atkritumus — aluķa gabalus, kas ir palikuši vai reciklēti — lielā krūzē. Reizēm citi metāli tiek sapludināti, lai aluķim būtu noteiktas īpašības, kas nepieciešamas citiem produktiem. Pēc pilnīga izsilāšanas aluķis tiek pilnībā ielīdzts otrā krūzē, izsilāšanas un saglabāšanas krūzē, kas uzturēta pie vēlamo konstantās temperatūras, kas nodrošina aluķa izsilāšanu, tāpat kā polietilēna formēšana no Moldie. Šis ir svarīgs process, jo pat mazie atšķirības apstrādāšanā var radīt lielu atšķirību nākamajā posmā aluķim.

Tagad nāk brīdis, lai strādātu kontinuālā izgriešanas mašīna un izrādītu savu magiju. Šajā mašīnā ir kustīgs formes un dzesēšanas sistēma, kas palīdz dzesēt šķideno Alūmīniju, kamēr tas iznāk ārā. Pati forma kustas, un, kamēr karstais alūmīnija plūst tajā, alūmīnija sāk cietināties. Līdzi ar formas pārvietošanos caur dzesēšanas sistēmu tiek izmantota ūdens vai gaisa, lai ātri dzesētu alūmīniju. Beidzot, kad alūmīnija ir pietiekami ciešs un uzklājies, to griež atbilstošajā garumā, gatavu tikt izmantotam dažādos produktos.

Šis ir tik interesants tehnoloģijas veids, kas ļauj veidot kontinuālo alūmīnija izgriešanu, līdz ar Moldie produktiem. injekcijas formēšanas preses . Ir izmantotas uzlabotas datoru sistēmas, lai precīzi regulētu temperatūru, plūsmu un ātrumu Alumīnijam katrā procesa posmā. Datori tiek apmācīti, lai nodrošinātu pareizo apstrādi un neizraisītu zaudējumus. Turklāt ir speciāli senzori, kas pārbauda Alumīnija kvalitāti ražošanas procesā. Senzori palīdz atpazīt jebkādas iespējamas problēmas vai anomalijas, nodrošinot kvalitāti visā Alumīnija bloka garumā.

Galvenā priekšrocība no šīs tehnoloģijas izmantošanas ir tas, ka tā nozīmīgi samazina atkritumus un piesārņojumu, līdzīgi kā alūminija formēšanas uzņēmumi izveidota Moldie. Alumīnijam ir augsts zudums, jo tradicionālajos metāla formēšanas metodēs parādās problēmas ar dzesēšanu, formas veidošanu un apstrādi. Nepārtrauktā formašanas process, savukārt, ir izstrādāts, lai minimizētu lielāko daļu šāda veida zudumiem. Garantējot, ka katrs Alumīnija gabals dzisa vienmērīgi, ražotāji var izmantot gandrīz visu to Alumīniju, ko viņi sasilst, kas ir draudzīgāk videi un ir arī lētāk.

Procesu vienkāršošana un optimizācija ražošanā ir būtiska ražotājiem, lai ietinātos ar tirgus prasībām, tāpat kā Moldie produktam, kas saucies alūminija formas injekcijas formēšanai . Alumīnia kontinuālais izkviešanas process šajā sakarā ir ļoti svarīgs, jo tas ir būtisks posms kopējā alumīnijs ražošanas procesā. Ražošana kļūst efektīvāka, un tas atvieglo daudzus aspektus, piemēram, piegādi, dizainu, marķetingu un citus resursus. Tas padara lietas daudz vieglākas uzņēmumiem, kas cenšas būt konkurencespējīgi tirgū.

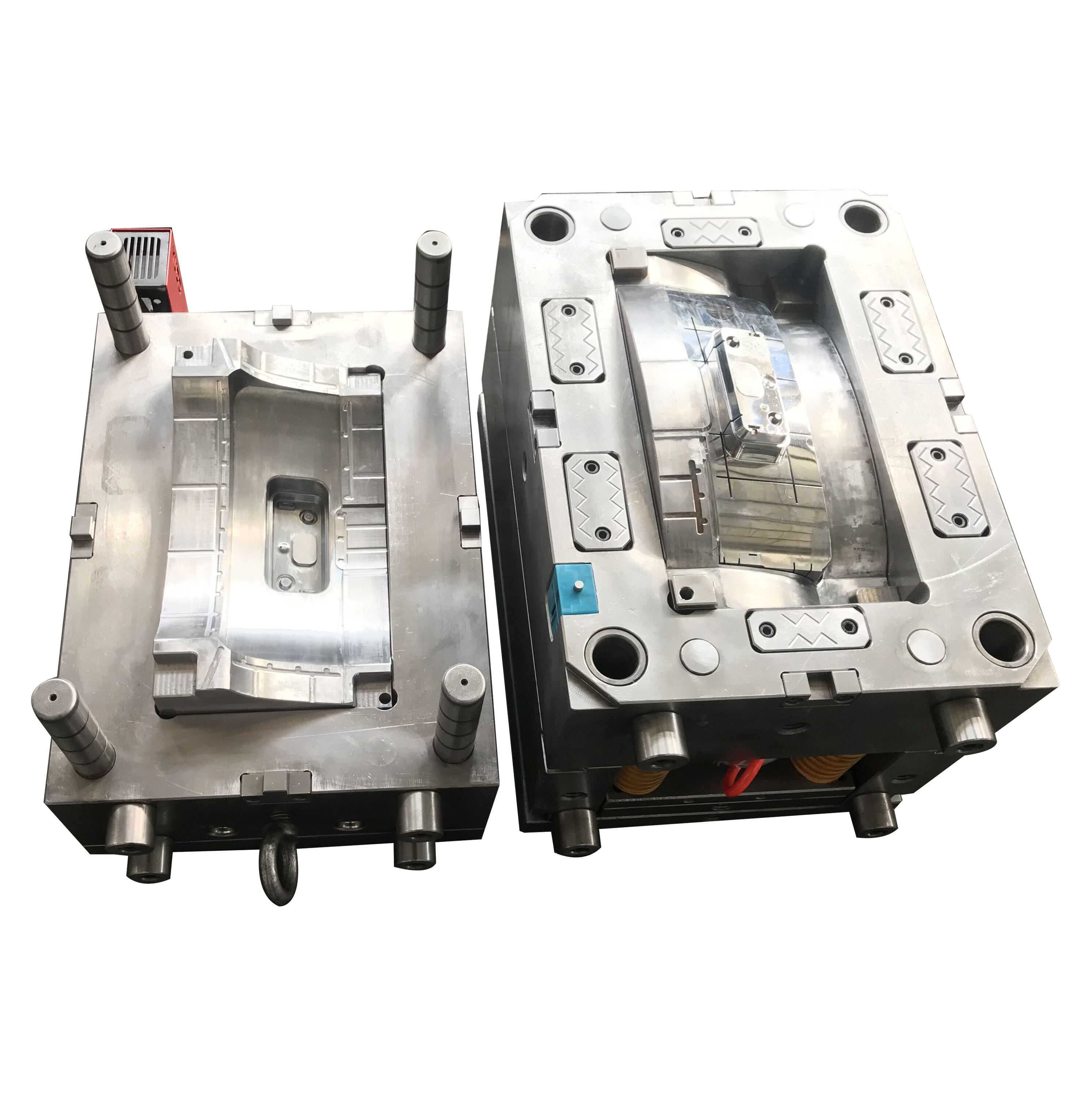

Mūsu veidnes ir pazīstamas ar savu izcilo kvalitāti un precizitāti. Testēšanas iekārtas ir neaizstājams līdzeklis veidņu ražošanas procesa garantēšanai. Augstas kvalitātes kvalitātes vadības komanda ar precīzām testēšanas iekārtām ir garantija augstas kvalitātes veidņu izveidei. Kvalitātes pārbaudes nodaļa ir aprīkota ar diviem augstas precizitātes trīs koordinātu un 3D skeneriem. Moldie sola trīs dienu laikā pēc produkta izmēģinājuma izdot pilna izmēra ziņojumu un divu dienu laikā 3D skenēšanas ziņojumu. Moldie ir bijis piegādātājs ar ISO sertifikātu.

Moldie ir nodrošinājis iesmidzināšanas un plastmasas detaļu risinājumus kopš 2008. gada. 3000+ kvadrātmetru platība ļauj mums apkalpot klientus visā pasaulē. No autobūves sektora, kurā apkalpojam tādus prestižus zīmolus kā Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler un GM, līdz līderiem citās jomās, piemēram, Schneider, Phillip un IEK. Ar izcilības reputāciju OEM/ODM pakalpojumu jomā Moldie nav tikai ražotājs; mēs esam inovāciju partneri, sniedzot visaptverošus pakalpojumus, tostarp detaļu projektēšanu, prototipu izveidi, veidņu dizainu un liela mēroga veidņu ražošanu.

Mūsu visaptverošie loģistikas risinājumi nodrošina visaptverošus pakalpojumus no pasūtījuma apstrādes līdz gala piegādei. Mēs izmantojam uzlabotas izsekošanas sistēmas un globālo pārvadātāju tīklu, lai nodrošinātu savlaicīgu un drošu piegādi. Kopš tās dibināšanas Moldie. ir nodrošinājis profesionālus risinājumus vairāk nekā 50 klientiem un 20 valstīm visā pasaulē. Moldie ir sadarbojies ar DHL, Fedex un UPS, lai nodrošinātu ātru paraugu piegādi. Moldie var nosūtīt preces pa jūru, gaisu un vilcienu labā iepakošanas veidā, kas ir piemērots globālai pārvadāšanai.

Moldie inženieriem ir plaša projektēšanas pieredze un visaptverošas izstrādes zināšanas. Moldie skenēs visus sniegtos paraugus un izveidos produkta projektu. Kad klients ir izskatījis un apstiprinājis projektu, mēs varam sākt veidņu montāžu un rasējumu projektēšanu, pamatojoties uz klienta esošo projektu. Moldie Engineering Center sastāv no vairāk nekā 30 inženieru un tehnisko darbinieku. Viņi var nodarboties ar inženieriju, projektēšanas simulāciju, apstrādi, pārbaudi, lai atbalstītu un garantētu mūsu uzbūvēto instrumentu kvalitāti un darbību.