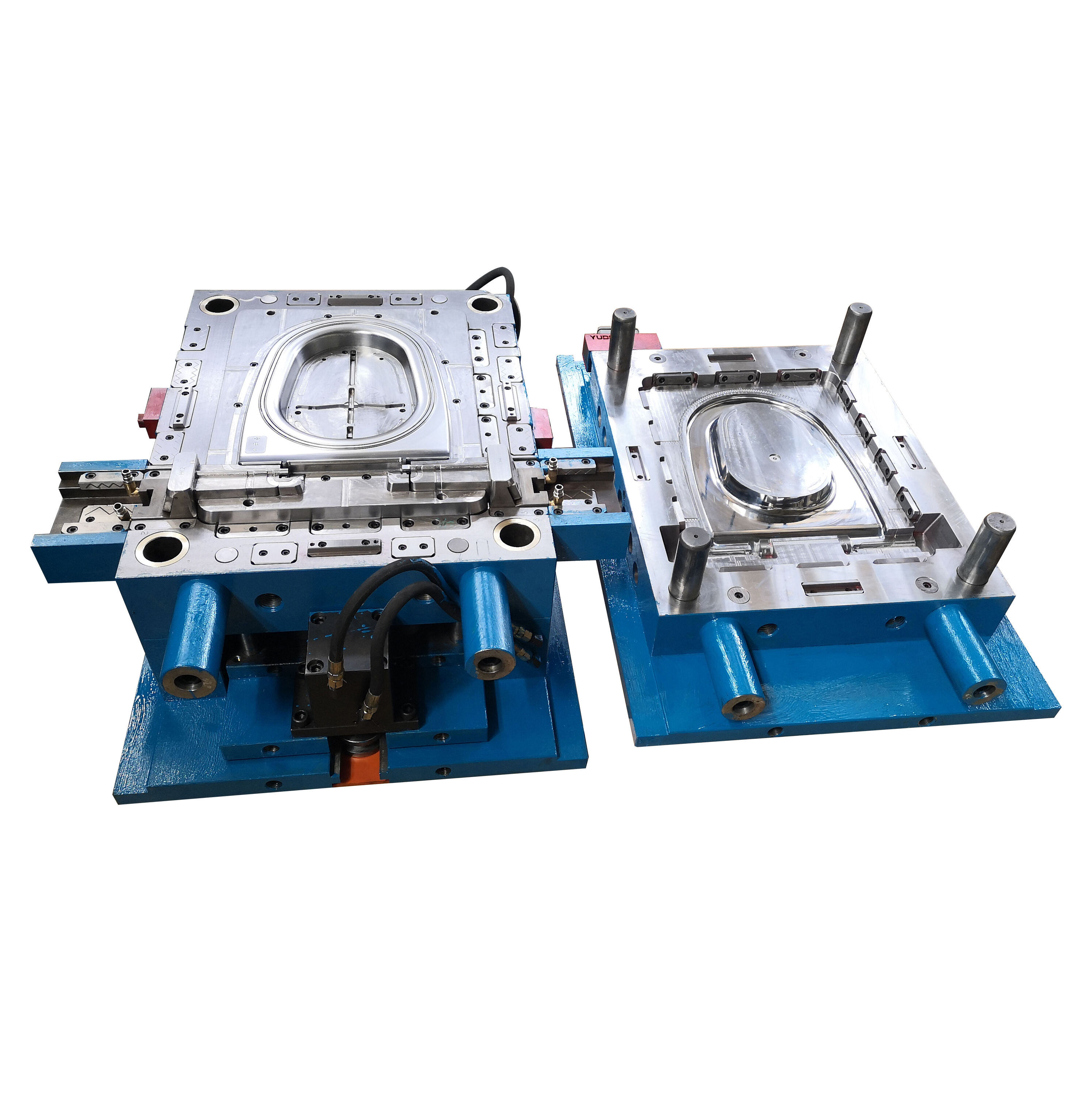

A formázási formák tervezése kritikus folyamat, amely hozzájárul a formák tervezéséhez különböző tárgyak másolatának előállítására. Ez a típusú folyamat számos különböző üzleti területen és iparágban használható, beleértve az autógyártást, repülőgép gyártást és a medicinai eszközök összerakását. Első lépésként egy formát készítünk az objektumról, amelyet meg szeretnénk szerezni. Majd alkotjuk a formát arra a mintára. Amint a forma kész, elveszük a mintát, ami egy olyan üreggel hagy nekünk, amely illeszkedik az objektumhoz. Majd ezt a formát használjuk az általunk tervezett tárgy több iterációjának létrehozására.

A formázási forma tervezése fontos, mivel hatással van a végtermék minőségére. ha a forma nem alkalmasan tervezi. problémákat fogok észlelni a végterméken. amit injekciós eszközölés lehet, hogy levegőbuborékokat tartalmaz azokban a részekben, vagy nem tartja meg helyesen a formáját, így hajlamos csavarodni vagy felhajtani. Ezek a hiányosságok okozhatják, hogy a termék megbízhatósága vagy hasznossága csökken, ezért a tervezésnek célirányosnak kell lennie.

Van egy tényező, amit figyelembe kell venni a formális tervezésekor. Először meg kell határoznunk, hogy az objektum miyből lesz készítve. A lágyítás folyamata nem azonos minden anyaggal. A következő lépés az objektum méretének meghatározása. Néhány forma nagyobb objektumokra kell tervezni, ha összehasonlítjuk a kisebbekkel. Emellett ki kell értékelnünk, mennyire bonyolult az objektum. Bonyolultabb alakzatok nehézbek formázni, mint egyszerűbbek. Meg kell vizsgálnunk, hogy mennyit szeretnénk megkészíteni. Ez azt jelenti, hogy a forma terve tömeges kellemességeket is tartalmaz. Ezenkívül egy másik nagyon fontos dolog, hogy befúrásos alkatrész eszközök a forma magas hőmérsékletre és nyomásra tűrő, anélkül, hogy megtörténne vagy alakját változtatná a lágyítás folyamán.

Csak néhány kreatív, de gyakorlati megoldás javíthatja a formázási terveinket. Egy ígéretes új technika a számítógéppel segített tervezés, vagyis a CAD. A CAD lehetővé teszi a tervezők számára, hogy részletes 3D modelleket hozzanak létre mind az objektumról, mind a formáról. Az előnye annak, hogy problématerületeket lehet azonosítani, és ezzel a fejlett technológiával könnyebben lehet valamit tenni ezekkel, biztosítva, hogy a végtermék pontos legyen és úgy néz ki, ahogy azt szeretnéd látni.

Ha jobb formázási módot keres, egyik jobb módszer a többváltozós forma használata. Ezekkel a formákkal egyszerre sok objektumot lehet gyártani, ami növeli a termelési kapacitást. Ennek az eljárásnak egyik fő hátrányai, hogy a formázás közvetlenül beleillik a formába. Ez plastikösömlesztési szolgáltatások a hatékonyság kulcsfontosságú olyan vállalatok számára, amelyek nagy mennyiségű gyors termelést igényelnek.

A precíziós öntés formatervezése olyan formák készítését jelenti, amelyek nagyon szoros méreteket igénylő objektumokat tudnak gyártani. És ez azt igényli tőlünk, hogy néhány kulcsfontosságú tényezőt óvatosan figyelembe vegyünk. Ilyen például a anyag szűkölési aránya. Aanyagok szűnni fognak a lehűlés során többet vagy kevesebbet, és egy gondosan tervezett forma ezt kell befogadnia. Emellett a befúrásos alkatrész forma kapuk és futók elhelyezése, amelyek ellenőrizzék a fürkész anyag belépését a forma személyzetébe, az is valamit, amire figyelmet kell fordítanunk. Végül, de nem utolsósorban, a forma felületi befejezése is tényező, mivel ez befolyásolja a végtermék simaságát.

A sikeres működés ehhez a területre vonatkozóan annyit tesz, hogy a teljes tervezési folyamat során a vevővel dolgozzon. Folyamatos kommunikáció és együttműködés a befúrásos formázás ára vevővel, a tervezők biztosíthatják, hogy a forma illeszkedjen a vevő specifikus igényeihez és várakozásaihoz. Összefogva jobb végső terméket hozhatnak létre, amely végül megfelel mindenkinek a szükségeinek.

Kompromisszumű logisztikai megoldásaink végponttól végpontig szolgáltatásokat nyújtanak, a rendelés feldolgozásától az utolsó kézbesítésig. Haladó követőrendszereket és globális hordozói hálót használunk a pontos időben történő és biztonságos kézbesítés érdekében. A Moldie létrehozásától fogva professzionális megoldásokat kínált több mint 50 ügyfélnek és 20 országnak világszerte. A Moldie együttműködött a DHL, Fedex és UPS szellemében gyors példány-kiszállítás érdekében. A Moldie jótékonyságú csomagolással tengeri, légi és vasúti szállítást tehet eleget a termékek globális szállítására.

Azt hisszük, moldjaink kiváló minőségéért és pontosságukért ismertek. A tesztelő eszközök nem hagyhatók el a mold gyártási folyamat garantálásához. Egy minőséges minőséggazdálkodási csapat pontos tesztelő eszközökkel a garancia azonosítása magas minőségű moldok létrehozására. A minőségbiztosítási részleg két magas-pontosságú három koordinátás és 3D skennerekkel rendelkezik. A Moldie teljes méretű jelentést ígér kiadni három napon belül a termékpróbálás után, és egy 3D szkennelési jelentést két napon belül. A Moldie ISO tanúsítványtalali szállító volt.

A Moldie 2008 óta szolgáltatásokat nyújt_inyekciós és plastikrészsek terén. A 3000+ négyzetméteres telephelyünk lehetővé teszi számunkra, hogy világszerte működő ügyfeleinket szolgáljuk. Az autóipar szektortól kezdve, ahol válogatott márkákért felelünk, mint például a Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler és GM, eddig más területeken lévő vezetőkig, mint a Schneider, Phillip és az IEK. Kiváló OEM/ODM szolgáltatóként a Moldie nemcsak gyártó; innovációs partnerek vagyunk, amelyek általános szolgáltatásokat nyújtunk, beleértve a részvázlat tervezését, prototípus készítését, zárasztalány tervezését és nagyméretű zárasztalány termelését.

A Moldie mérnökei rendelkeznek bőséges tervezési tapasztalattal és átfogó fejlesztési ismeretekkel. A Moldie bármilyen megadott mintát skannol, és termék-képzettelenket hoz létre. Amint az ügyfél átismert és jóváhagyta a képzettlenket, elkezdhetjük a formák gyártását és rajztervezését az ügyfél meglévő projektje alapján. A Moldie Mérnöki Központ több mint 30 mérnöki és technikai személyből áll. Ők tudnak engineering, tervezési szimuláció, feldolgozás, ellenőrzés területén dolgozni, hogy támogassák és garantálják a minőséget és a funkciót az általunk készített eszközökben.