Dizajn odlivne matrice je ključni proces koji doprinosi projektiranju matrica za stvaranje kopije različitih objekata. Taj vrsta postupka se koristi u brojnim različitim poslovima i industrijskim granama, uključujući proizvodnju automobila, izradu letelica i montažu liječnih alata. prvo stvorimo matricu objekta koji želimo replicirati. Zatim formiramo matricu po tom uzorku. Kada je matrica spremna, uklonimo uzorak, što nam ostavlja šupljinu koja odgovara objektu. I onda koristimo tu matricu da stvorimo više iteracija objekta koji smo dizajnirali.

Projektiranje matrice za odlivanje je važno jer utječe na kvalitet konačnog proizvoda. ako matrica nije odgovarajuće dizajnirana. imat će probleme s konačnim proizvodom. ona alatka za inžiciju može zadržavati zrakopuze u tim dijelovima, ili ne održava svoj oblik ispravno u cjelini, savijajući se ili deformirajući. Te nedosavršenosti mogu uzrokovati da proizvod bude manje pouzdan ili koristan, što je razlog zašto mora biti pažljivo projektiran.

Postoji neki čimbenik koji moramo uzeti u obzir prilikom projektiranja litarskog formi. Prvo moramo razmotriti od čega će se objekt izraditi. Litarski postupak nije isti za sve materijale. Sljedeći korak je odrediti veličinu objekta. Neke forme trebaju biti dizajnirane za veće objekte u poređenju s manjima. Također moramo procijeniti koliko je objekt složen. Složenije oblike će biti teže oblikovati nego jednostavnije. Moramo razmotriti koliko želimo duplicirati. To znači da mora biti masovno dizajniran. Također, vrlo važna stvar je da alatka za inžekcijsko formiranje forma bude otporna na visoke temperature i tlak tijekom litanja bez što se pokvari ili promijeni oblik

Samo nekoliko kreativnih, ali i praktičnih rješenja može poboljšati naše dizajne za litnu obalu. Jedna od obljubljenih novih tehnika je računalno podržani dizajn, ili CAD. CAD omogućuje dizajnerima stvaranje detaljnih 3D modela objekta i obale. Time što omogućuje identifikaciju problematičnih područja, ova napredna tehnologija također olakšava njihovo rješavanje, osiguravajući da je konačni proizvod točan i kao što želite.

Ako tražite bolji način litanja, jedna od boljih metoda je upotreba višekavijske obale. Obale se koriste za izradu mnogobrojnih objekata u jednom ciklusu, čime se povećava obim proizvodnje. Jedna od glavnih nedostataka ovog pristupa jest da se litanje direktno uklapa u obalu. Ova usluge inžekcijskog oblikovanja plastike efikasnost je ključna za tvrtke koje zahtijevaju veliki obim brze proizvodnje.

Dizajn forma za precizno litje podrazumijeva stvaranje formula koje mogu izraditi predmete s vrlo suženim mjernim tolerancijama. A to zahtjeva od nas da pažljivo razmotrimo nekoliko ključnih čimbenika. Jedan takav faktor je stopa crtanja materijala. Materijali se više ili manje smanjuju prilikom hlađenja i pažljivo planiranje mora to uzeti u obzir. Također, štampa za inžekcijsko formiranje postavljanje ulaza i prolaza koji kontroliraju ulazak toplog materijala u formu također je nešto na što moramo posebno obratiti pažnju. Na kraju, ali ne i na posljetku, završna obrada površine forme je čimbenik koji će utjecati na glatkost krajnjeg proizvoda.

Ključni dio uspjeha u ovom području jest raditi s klijentom tijekom cijelog procesa dizajniranja. stalna komunikacija i suradnja s cijena pražnjenja klijentom omogućuje dizajnerima da osiguraju da je formula prilagođena specifičnim potrebama i očekivanjima klijenta. Suradnjom zajedno mogu izraditi znatno bolji konačni proizvod koji zadovoljava potrebe svih.

Naše kompleksne logističke rješenja pružaju usluge od početka do kraja, od obrade narudžbe do konačne dostave. Koristimo napredne trakuća sustave i globalnu mrežu prevoznika kako bismo osigurali vremensku i sigurnu dostavu. Od svoje osnove, Moldie. pruža profesionalna rješenja više od 50 klijenata i 20 zemalja širom svijeta. Moldie je surađivao s DHL, Fedex i UPS za brzu dostavu uzoraka. Moldie može slati robe morem, zrakom i vlakom u dobrom načinu pakiranja prilagođenom globalnom transportu.

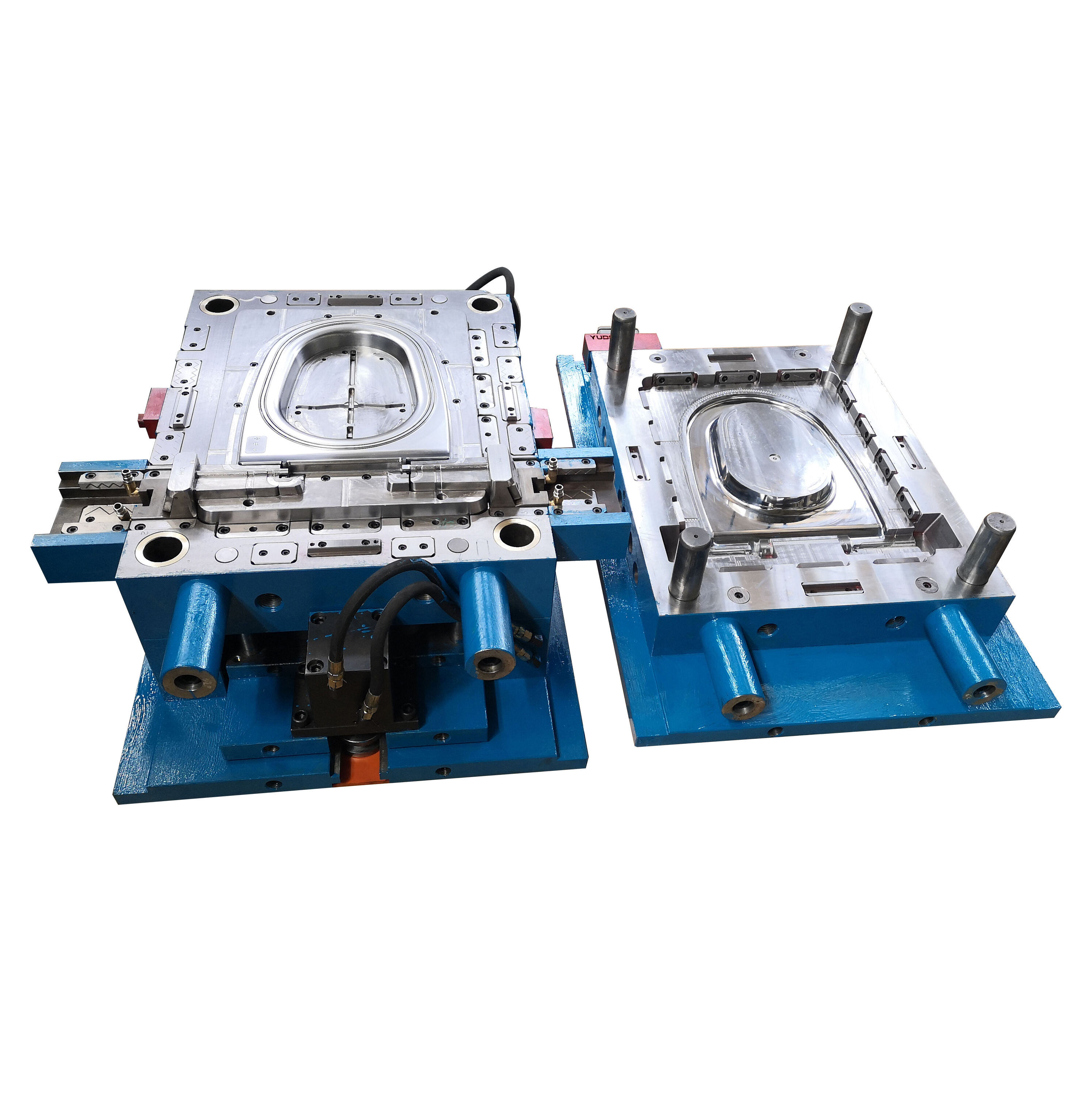

Naše formice poznate su po izuzetnoj kvaliteti i preciznosti. Provjeravajuće opreme je neophodan način osiguravanja procesa proizvodnje formica. Kvalitetna upravljačka ekipa visoke kvalitete s preciznom provjeravajućom opremom je osiguranje za stvaranje visokokvalitnih formica. Odsjek za kontrolu kvaliteta posjeduje dvije visoko precizne trodimenzionalne koordinate i 3D skenere. Moldie obećava da će izdati izvješće o cijeloj veličini unutar tri dana nakon probnog proizvoda, a 3D skenirano izvješće unutar dva dana. Moldie je bio dobavljač sa ISO certifikatom.

Moldie pruža rješenja za inženjering i plastične dijelove od 2008. Godišnje, objekt od 3000+ kvadratnih metara omogućava nam da služimo klijente širom svijeta. Od automobilskog sektora, gdje služimo prestižnim brendovima poput Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler i GM, do voditelja u drugim područjima kao što su Schneider, Phillip i IEK. S reputacijom izvrsnosti u uslugama OEM/ODM, Moldie nije samo proizvođač; mi smo inovacijski partneri koji pružamo kompleksne usluge uključujući dizajn dijelova, izradu prototipova, dizajn obloka i masovnu izradu obloka.

Inženjeri u Moldie imaju obiman iskustvo u projektiranju i široku znanstvenu bazu o razvoju. Moldie će skenirati bilo koje pružene uzorke i stvoriti crtež proizvoda. Nakon što će ga kupac pregledati i odobriti, možemo početi s montažom formi i dizajnom crteža na temelju postojećeg projekta kupca. Inženjerski centar Moldie sastoji se od više od 30 inženjera i tehničkog osoblja. Oni mogu rukovati inženjeringom, simulacijom dizajna, obradom, inspekcijom kako bi podržali i osigurali kvalitet i funkciju alatke koju smo izgradili.