آلومینیوم یک فلز بسیار جالب است. شاید مجبور به استفاده از آن شوید زیرا در بسیاری از محصولاتی که هر روز استفاده میکنیم، مثل کانیسترهای نوشیدنی، فیلم آلومینیومی برای بستهبندی غذا و حتی هواپیماهای بزرگی که در آسمان پرواز میکنند، استفاده میشود. شاید تعجب کنید که روش تراشیدن پیوسته آلومینیوم کمک میکند تا این محصولات سریعتر، ارزانتر و با کیفیت بالاتر تولید شوند. این مقاله نوری روی نحوه کارکرد تراشیدن پیوسته آلومینیوم، فناوری پشت آن و دلیل اینکه چرا شرکتهای بیشتری از این روش تراشیدن به جای دیگری انتخاب میکنند، میتابد.

در حال حاضر در مورد تراشیدن پیوسته آلومینیوم صحبت میکنیم، که این یک روش برای تبدیل آلومینیوم مایع به اشکال جامد به صورت پیوسته است، دقیقاً شبیه به روش مولدی. قالبگیری تزریقی . به این ترتیب فکر کنید: شما یک نوار یا مهره آلومینیومی بیپایان تولید میکنید که بدون توقف ادامه مییابد. بنابراین این روش بسیار مفیدی است زیرا زمان و هزینه را بسیار کاهش میدهد. به جای اینکه وقت بگذارید هر قطعه آلومینیوم را به طور جداگانه شکل بدهید، تولیدکنندگان قادرند طولهای بلند آلومینیوم را در یکباره تولید کنند.

پس این چطور کار میکند؟ ابتدا، قطعات خرد شده آلومینیوم — قطعاتی از آلومینیوم که باقی مانده یا بازیابی شدهاند — به داخل یک کوره بزرگ وارد میشوند. گاهی اوقات فلزات دیگری نیز برای دادن ویژگیهای خاصی به آلومینیوم که برای محصولات دیگر لازم است، مخلوط میشوند. پس از ذوب کامل، آلومینیوم به طور کامل به کوره دیگری، کوره ذوب و نگهداری، تخلیه میشود که در دماهای ثابتی نگه داشته میشود تا آلومینیوم ذوب باقی بماند، جایی که آنها ذوب میشوند، همانطور که تراشیدن پلیاتیلن از مولدی. این فرآیند بسیار حیاتی است زیرا حتی تفاوتهای کوچک در پردازش میتواند تأثیر زیادی بر آلومینیوم در مرحله بعدی داشته باشد.

اکنون لحظهای فرا میرسد که ماشین تخلیه پیوسته به کار خود بپردازد. این ماشین دارای قالب حرکتی و سیستمی برای سرد کردن آلومینیوم ذوب شده در حال خروج است. خود قالب نیز در حال حرکت است و هنگامی که آلومینیوم گرم به آن وارد میشود، آلومینیوم شروع به سخت شدن میکند. از آب یا هوا برای سرد کردن سریع آلومینیوم استفاده میشود زمانی که قالب از طریق سیستم سردکننده عبور میکند. در نهایت، وقتی آلومینیوم کافی سخت شده و سرد شده است، قطع میشود تا به طول مناسب رسیده و آماده استفاده در انواع مختلف محصولات باشد.

این فناوری بسیار جالبی است که همان تخلیه پیوسته را روی آلومینیوم انجام میدهد، همراه با محصول Moldie ماشین فشار تراشیدن جوش سیستمهای کامپیوتری پیشرفته برای تنظیم دقیق دما، جریان و سرعت آلومینیوم در هر مرحله از فرآیند استفاده میشوند. کامپیوترها آموزش دیدهاند تا مطمئن شوند فرآیند به درستی انجام شده و هیچ نوع ضایعاتی وجود ندارد. همچنین حسگرهای خاصی برای بررسی کیفیت آلومینیوم در طول فرآیند تولید وجود دارد. این حسگرها کمک میکنند تا هرگونه مشکل یا انحراف پتانسیل شناسایی شود و کیفیت را در تمام بلوک آلومینیوم تضمین کنند.

یکی از مزایای کلیدی استفاده از این فناوری این است که ضایعات و آلودگی را به طور قابل توجهی کاهش میدهد، مشابه شرکتهای گیتاشکنی آلومینیوم ایجاد شده توسط Moldie. آلومینیوم به دلیل ویژگیهای سرد شدن، قالبگیری و دستکاری آن در روشهای سنتی جوشکاری فلزات، ضایعات زیادی دارد. فرآیند جوشکاری پیوسته، برای کاهش بیشترین قسمت از این نوع ضایعات طراحی شده است. با تضمین اینکه هر بخش از آلومینیوم به طور مساوی سرد شود، به تولیدکنندگان اجازه میدهد تا تقریباً تمام آلومینیومی که ذوب میکنند را استفاده کنند، که هم به محیط زیست مهربانتر است و هم ارزانتر.

سادهسازی و بهینهسازی فرآیندهای تولید برای سازندگان اهمیت دارد تا بتوانند با نیازهای بازار هماهنگ شوند، مثل محصول معرفیشده توسط مولدی به نام قالبهای آلومینیوم برای مولding تزریق . فرآیند جوشکاری پیوسته آلومینیوم در این زمینه حائز اهمیت است، زیرا این یک مرحله کلیدی در فرآیند کلی تولید آلومینیوم است. تولید کارآمدتر میشود و این موجب بهبود قابل توجه در حمل و نقل، طراحی، بازاریابی و سایر موجودیها میشود. این موضوع کارها را برای شرکتهایی که میخواهند در بازار رقابت کنند، بسیار آسانتر میکند.

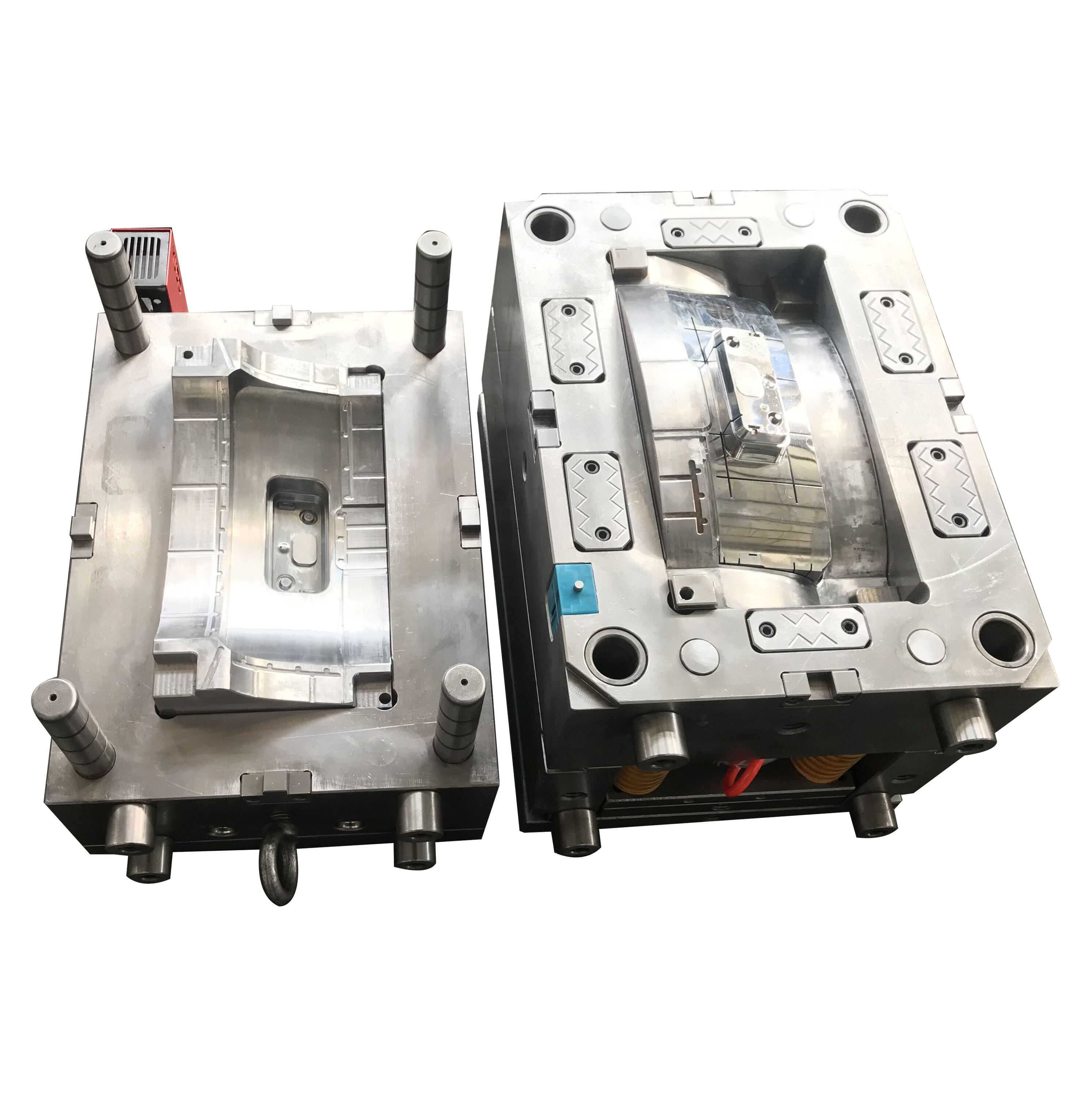

قالبهای ما به خاطر کیفیت بینظیر و دقتشان شناخته میشوند. تجهیزات آزمایش، ابزاری ضروری برای تضمین فرآیند تولید قالب است. یک تیم مدیریت کیفیت با کیفیت بالا و تجهیزات آزمایش دقیق، تضمینی برای ساخت قالبهای با کیفیت بالا است. بخش بازرسی کیفیت دارای دو سیستم سهمحوره با دقت بالا و اسکنرهای 3D است. Moldie وعده میدهد که گزارش کامل اندازهها را سه روز پس از آزمایش محصول و گزارش اسکن 3D را در مدت دو روز ارائه دهد. Moldie تأمینکنندهای با گواهینامه ISO است.

مولدی از سال 2008 راهکارهایی برای قطعات تزریق و پلاستیک فراهم کرده است. اینستالاسیونی با مساحت بیش از 3000 متر مربع ما را قادر میسازد تا به مشتریان در سراسر جهان خدمت کنیم. از بخش خودرو، جایی که ما برندهای برجستهای مثل مرسدس بنز، فولکس واگن، آودی، مازراتی، کلایسلر و جیام خدمت میکنیم، تا رهبران در حوزههای دیگر مانند شنایدر، فیلیپس و IEK. با شهرتی که در خدمات OEM/ODM دارد، مولدی تنها یک تولیدکننده نیست؛ ما همکاران نوآوری هستیم که خدمات جامعی شامل طراحی قطعات، ایجاد نمونه اولیه، طراحی قالب و تولید قالب به صورت انبوه ارائه میدهیم.

راهحلهای لوژیستیک جامع ما خدمات از ابتدا تا انتها را فراهم میکند، از پردازش سفارش تا تحویل نهایی. ما از سیستمهای ردیابی پیشرفته و شبکهای جهانی از حملونقلها برای تضمین تحویل به موقع و امن استفاده میکنیم. از زمان تاسیس، Moldie بیش از 50 مشتری و 20 کشور در سراسر جهان را با راهحلهای حرفهای مجهز کرده است. Moldie با DHL، Fedex و UPS همکاری کرده است تا نمونهها را به سرعت تحویل دهد. Moldie میتواند کالاها را به صورت دریایی، هوایی و قطاری و در بستهبندی مناسب برای حمل و نقل جهانی ارسال کند.

مهندسین در شرکت Moldie دارای تجربه گسترده طراحی و دانش کامل توسعه هستند. Moldie هر نمونه ارائه شده را اسکن خواهد کرد و یک نقشه محصول تولید خواهد کرد. بعد از بررسی و تایید نقشه توسط مشتری، میتوانیم به مونتاژ قالب و طراحی طرح بر اساس پروژه موجود مشتری بپردازیم. مرکز مهندسی Moldie شامل بیش از 30 نفر از کارکنان مهندسی و فنی است. آنها میتوانند با مهندسی، شبیهسازی طراحی، ماشینکاری، و بررسی کیفیت، کیفیت و عملکرد ابزارهای ساخته شده توسط ما را تضمین کنند.