Spritzgießerei-Werktüme sind essentielle Geräte, die uns dabei helfen, eine Vielzahl von Produkten herzustellen. Sie werden verwendet, um Materialien wie Kunststoff und Metall in bestimmte Formen zu bringen, um die Produkte herzustellen, die wir täglich verwenden und sehen. Zum Beispiel helfen uns diese Werktüme, Spielzeug zu formen, mit dem Kinder spielen, Elemente, die helfen, Fahrzeuge reibungsloser laufen zu lassen, und sogar medizinische Ausrüstung, die Ärzte verwenden, um die Gesundheit der Menschen zu gewährleisten. Moldie ist eines der Unternehmen, die diese Spritzgieß-Werktüme herstellen. Es ist wichtig, das Funktionieren und Design dieser Werktüme zu verstehen, um qualitativ hochwertige Produkte mittels ihrer Anwendung entwickeln zu können.

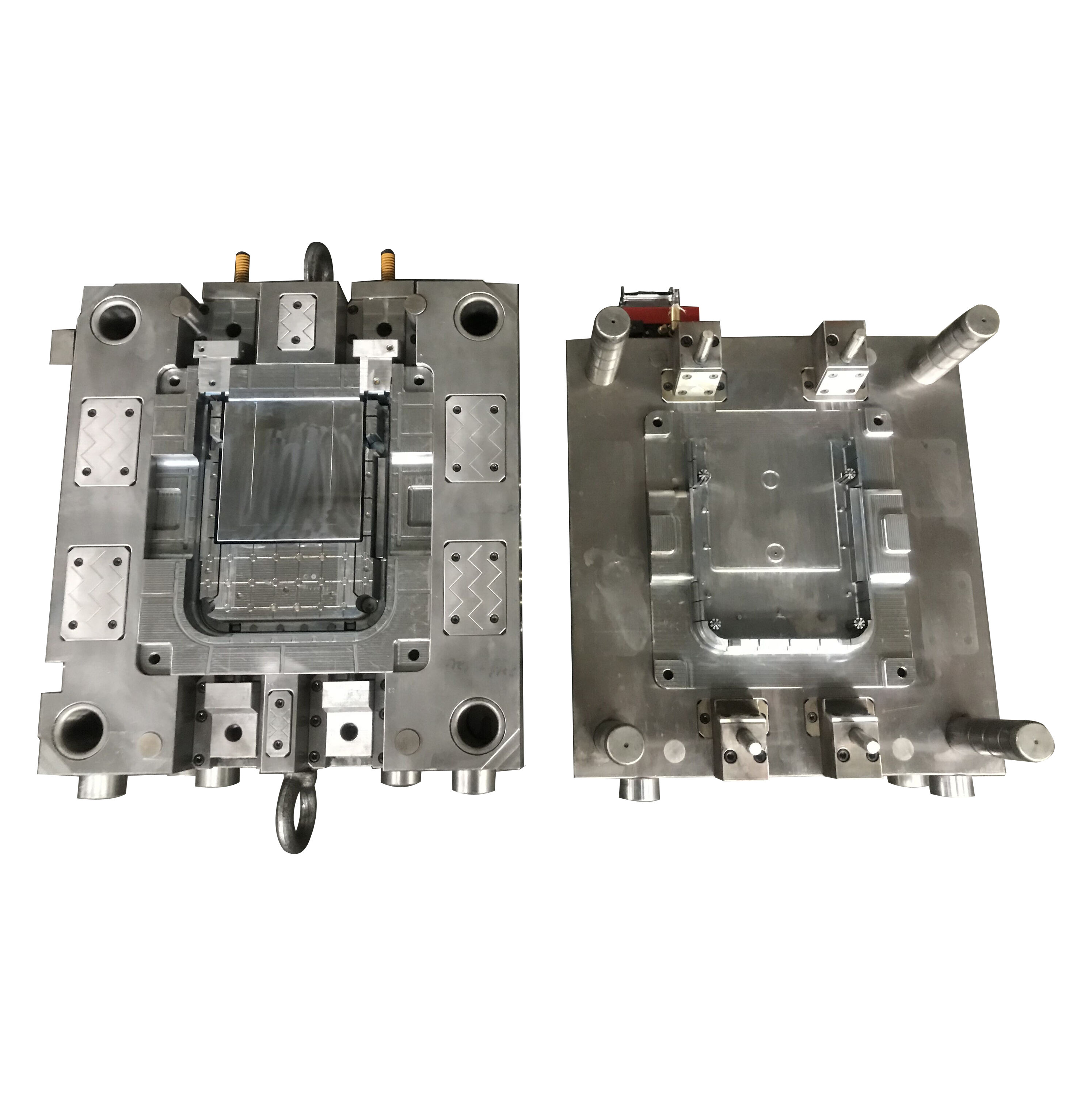

Trotzdem sind Spritzgussterze in verschiedenen Formaten erhältlich. Jedes Sterz ist für ein bestimmtes Produkt maßgeschneidert, daher sind keine zwei Sterze identisch. Dieser Prozess ist entscheidend für das Gesamtdesign des Endprodukts; wie sie aussehen, wie sie sich verhalten usw. Wenn Ingenieure, die hochqualifiziert darin sind, solche Werkzeuge zu erstellen, einen Sterz entwerfen, müssen sie mehrere Faktoren sorgfältig berücksichtigen. Sie denken darüber nach, wie das Material in den Sterz fließen wird, wie viel Druck es im Formprozess benötigen wird und wie es sich abkühlen wird, nachdem es geformt wurde. All diese Faktoren sind essenziell für das Endprodukt, um die Qualität zu gewährleisten.

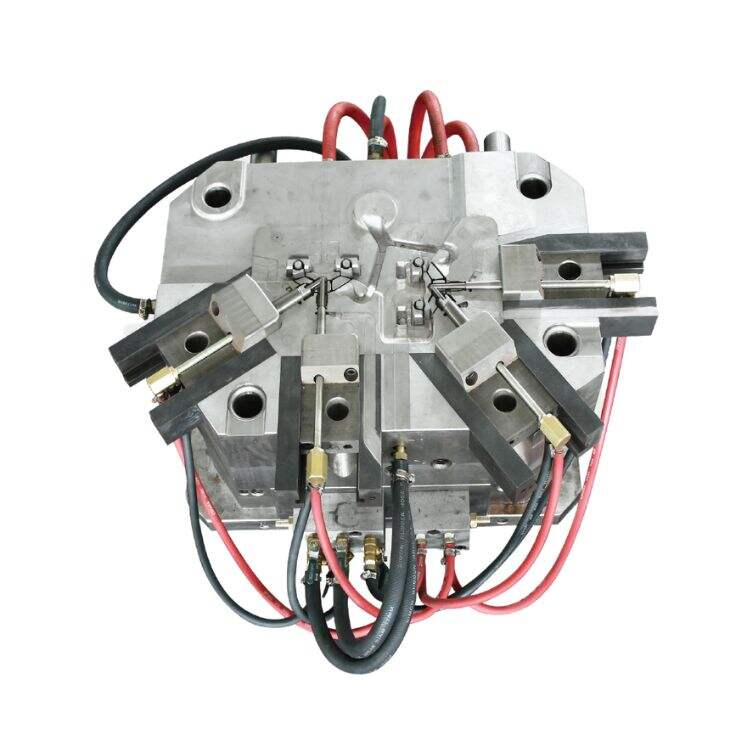

Optimierung des Spritzgießverfahrens: Während die Technologie jedes der Verbesserungsschritte durchläuft, verbessert sich das Spritzgießverfahren selbst weiter und weiter. Moldie und ähnliche Marken suchen ständig nach neuen Ideen, um ihr Spritzgießverfahren und ihre Formen noch weiter zu optimieren. Diese Neuerungen umfassen verbesserte Kühlysteme, die die Fähigkeit des Materials zu erhärten steigern sowie genauere Prozesskontrollen, um sicherzustellen, dass jedes Produkt perfekt verarbeitet wird. Es gibt auch neue Materialien, die stärker sind und länger halten als zuvor. Diese technologischen Verbesserungen ermöglichen es Spritzgießunternehmen, zunehmend bessere Produkte herzustellen, während die Verbraucher weiterhin hohe Standards fordern.

Das Material, das bei der Fertigung von Spritzgusserzeugnissen verwendet wird, ist sehr wichtig. Die Formen selbst, die zur Herstellung dieser Teile verwendet werden, müssen robust und langlebig sein, um den hohen Druck im Formprozess zu überstehen. Stahl ist ein sehr starkes Material, das in die richtige Form für die meisten Spritzgussformen verarbeitet werden kann, und deshalb bestehen die meisten Spritzgussformen aus Stahl. Es gibt jedoch auch andere Materialien, wie zum Beispiel Aluminium, das leichter ist, und bestimmte Arten von Kunststoffen, die einfacher zu verarbeiten sind. Es ist wichtig, das richtige Material für jede einzelne Form auszuwählen, um sicherzustellen, dass sie gut funktioniert und qualitativ hochwertige Produkte herstellt.

Nach der Erstellung einer Spritzgießform muss sie in einem gut funktionierenden Zustand erhalten werden. Das bedeutet, dass sie gereinigt und auf Schäden oder Mängel untersucht werden sollte. Wenn Probleme auftreten, sollten diese sofort behoben werden, um Komplikationen im Produktionsprozess zu vermeiden. Gut etablierte Unternehmen wie Moldie verfügen über eine ausgebildete Gruppe qualifizierter Mitarbeiter, die sich um die Spritzgießformen kümmern. Hier reinigen und warten spezialisierte Formexperten mit speziellen Werkzeugen und Geräten die Formen, um ihre Lebensdauer bei der Produktion von qualitativ hochwertigen Produkten zu gewährleisten. Regelmäßige Wartung ist notwendig, um sicherzustellen, dass die Formen jahrelang problemlos funktionieren.

Moldie bietet seit 2008 Lösungen für Spritzgieß- und Kunststoffteile an. Eine Anlage mit über 3000 Quadratmetern ermöglicht uns, Kunden weltweit zu bedienen. Vom Automobilsektor, wo wir renommierte Marken wie Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler und GM betreuen, bis hin zu führenden Unternehmen in anderen Branchen wie Schneider, Phillip und IEK. Mit einem Ruf für Exzellenz in OEM/ODM-Dienstleistungen ist Moldie nicht nur ein Hersteller; wir sind Innovationspartner, die umfassende Dienstleistungen einschließlich Teilentwicklung, Prototypenerstellung, Formenentwurf und Großserienformenproduktion bieten.

Unsere umfassenden Logistiklösungen bieten Services von A bis Z, vom Auftragsabwicklung bis zur endgültigen Lieferung. Wir nutzen fortschrittliche Tracking-Systeme und ein weltweites Netzwerk von Spediteuren, um pünktliche und sichere Zustellungen zu gewährleisten. Seit seiner Gründung hat Moldie. professionelle Lösungen für über 50 Kunden und 20 Länder auf der ganzen Welt bereitgestellt. Moldie arbeitet mit DHL, Fedex und UPS zusammen, um Schnelllieferungen von Proben durchzuführen. Moldie kann Waren in guter Verpackungsqualität per Schiff, Luft und Zug für den weltweiten Transport verschicken.

Unsere Formen sind für ihre außergewöhnliche Qualität und Präzision bekannt. Prüfgeräte sind ein unverzichtbares Mittel zur Gewährleistung des Formenherstellungsprozesses. Ein hochwertiges Qualitätsmanagement-Team mit präzisen Prüfgeräten ist die Garantie für die Herstellung hochwertiger Formen. Das Qualitätsprüfungsteam ist mit zwei hochpräzisen dreikoordinatenbasierten und 3D-Scannern ausgestattet. Moldie versichert, einen Vollmaßbericht innerhalb von drei Tagen nach dem Produktversuch auszustellen und einen 3D-Scanbericht innerhalb von zwei Tagen bereitzustellen. Moldie ist seit Jahren ein Lieferant mit ISO-Zertifikat.

Die Ingenieure bei Moldie verfügen über umfangreiche Design-Erfahrung und umfassendes Entwicklungs Know-how. Moldie wird alle bereitgestellten Proben scannen und ein Produktblauabdruck erstellen. Sobald der Kunde den Blauabdruck überprüft und genehmigt, können wir mit der Formensammlung und dem Zeichnungsdesign basierend auf dem bestehenden Projekt des Kunden beginnen. Das Engineering Center von Moldie besteht aus mehr als 30 Ingenieuren und technischen Fachkräften. Sie können sich mit Ingenieurwesen, Design-Simulation, Bearbeitung, Inspektion befassen, um die Qualität und Funktion der von uns konstruierten Werkzeuge zu unterstützen und zu gewährleisten.