Über Injektionskompressionsformen ist eine einzigartige Kategorie von spritzgegossenen Kunststoffkomponenten, die wir in einer Vielzahl von Produkten finden. Es beginnt alles damit, dass Kunststoff in einem Prozess namens Formen geformt wird. Eine Form ist eine Art hohler Behälter, der den Kunststoff in seine gewünschte Endform bringt. Sobald der Kunststoff in die Form gegossen wird, wird die Form zusammengepresst. Durch diese Pressbewegung helfen wir dem Kunststoff, die von uns gewünschte Form anzunehmen. Tatsächlich verwenden viele Industrien – vom Automobilbau, der Autos herstellt, über das medizinische Fachgebiet, das Geräte produziert, bis hin zu Spielzeugherstellern – diesen Prozess, um ihre Produkte zu machen. Der Grund, warum sich diese Technik im Laufe der Jahre so großer Beliebtheit erfreute, ist, dass sie Herstellern ermöglicht, hochwertige Kunststoffkomponenten schnell und effizient herzustellen.

Injektionspressformen funktioniert in zwei Schritten. Das Kunststoffmaterial wird dann eng an die Felsform gepresst, wodurch es die richtige Form annimmt, sobald es freigegeben wird. Dieser Schritt ist entscheidend, um Lufteingeschluss innerhalb des Plastiks zu vermeiden. Wenn diese Luftblasen nicht entfernt werden, können sie schwache Punkte im Endprodukt hinterlassen. Das Pressen der Form füllt auch jede Ecke und every Nische der Form mit Plastik. Eine gleichmäßige Verteilung des Plastiks führt zu einem besseren und hochwertigeren Endprodukt.

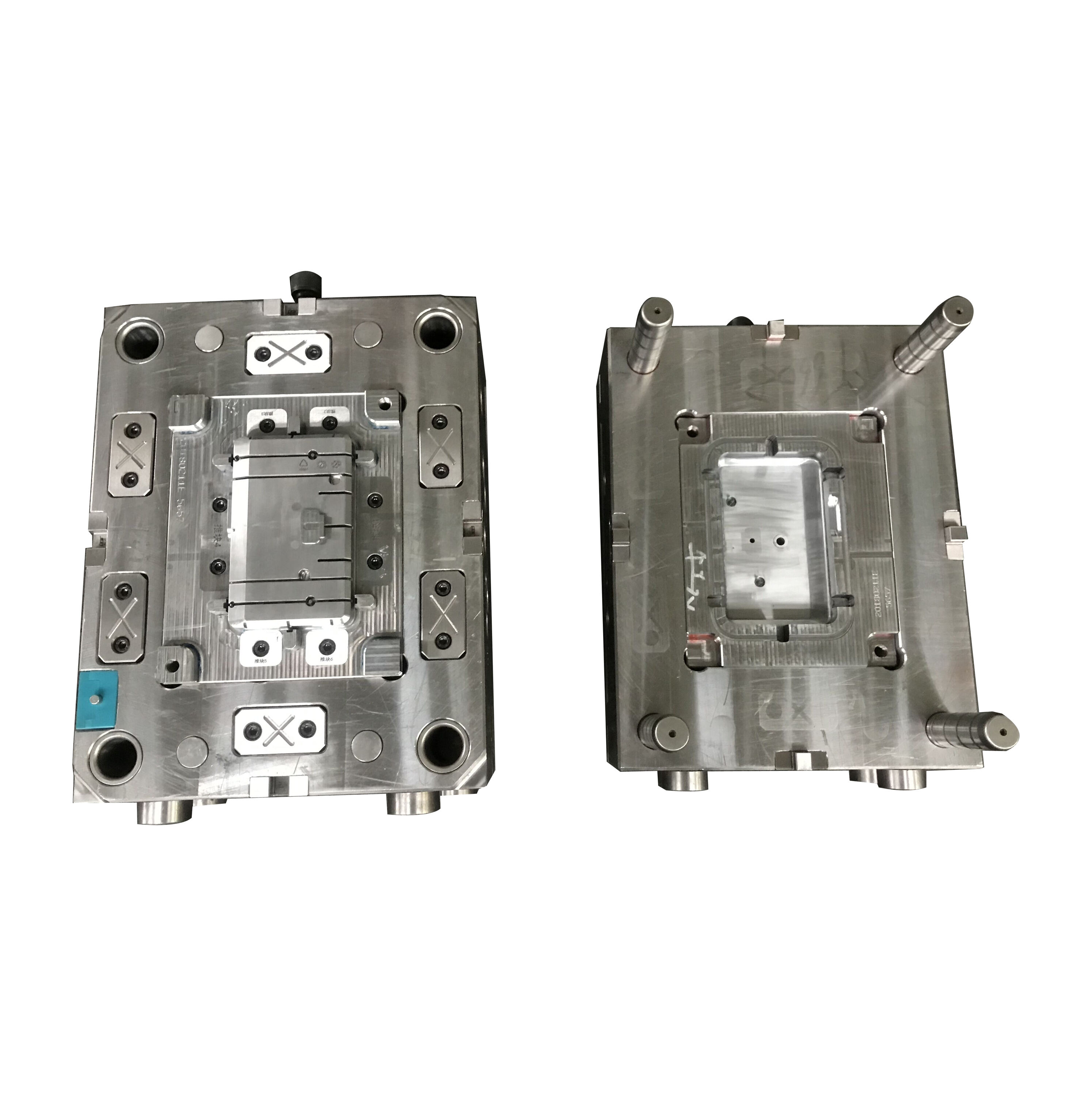

Die Form selbst ist integraler Bestandteil dieses Prozesses. Damit sie richtig funktioniert, muss sie ordnungsgemäß erstellt werden. Die Form ist so entworfen, dass das Kunststoffmaterial hineingespritzt und gegen sie gepresst wird. Wenn sie nicht stark genug hergestellt wurde, kann dies dazu führen, dass sie während des Prozesses bricht oder verbiegt. Darüber hinaus ist auch die Qualität der Materialien, aus denen die Form hergestellt wird, von entscheidender Bedeutung. Sie sorgt dafür, dass die während des Spritz- und Pressprozesses ausgeübten Kräfte auf die Form übertragen werden können, ohne diese zu beschädigen.

Die Auswahl des richtigen Plastiktyps ist ein weiterer wichtiger Bestandteil von kunststoffspritzgießerei . Das Plastik, das du verwendest, muss frei in die Form fließen. Wenn das Plastik zum Beispiel zu dickflüssig ist oder schlecht fliesst, wird es die Form nicht ausfüllen. Dies kann zu falsch geformten Bereichen eines Teils führen. Außerdem sollte das Plastik beim Abkühlen nicht zu sehr schrumpfen. Ein übermäßiges Schrumpfen kann zu einer falschen Endgröße oder -form des Produkts führen, was Probleme bei der Verwendung des Produkts verursachen kann.

Nachdem Sie die Form und die Art des Plastiks ausgewählt haben, ist der nächste Schritt, das für Extrusion und Kompression verantwortliche Equipment vorzubereiten. Dazu müssen Änderungen an den Einstellungen der Maschine vorgenommen werden, um sicherzustellen, dass das Plastik in die Form mit der richtigen Geschwindigkeit und Druck injiziert wird. Diese Einstellungen müssen sorgfältig überwacht werden. Andernfalls können Inkonsistenzen in den hergestellten Teilen auftreten. Indem Sie sichergehen, dass alles auf die richtige Weise erfolgt, erhalten Sie einen konsistent zuverlässigen Prozess, der jedes Mal gute Teile erzeugt.

Ein weiterer Vorteil des Prozesses ist, dass das Pressen die Oberflächenqualität des Plastikteils verbessert. Das Plastik verteilt sich gleichmäßig über die Form, was zu einer flachen und glatten Oberfläche führt. Dies ist sowohl für das Aussehen als auch für die Leistung des Produkts relevant. Eine glatte Oberfläche kann dazu beitragen, dass die Teile besser passen und effizienter arbeiten.

Schließlich ist es wichtig, dass für die Form, das Kunststoff und die Maschine hochwertige Materialien verwendet werden. Hochwertige Materialien sind haltbarer und können besser mit dem Druck und dem erheblichen Verschleiß umgehen, der im Injektionskompressionsformungsprozess auftritt. Investition in gute Materialien führt zu einer besseren Produktqualität und Langlebigkeit Ihrer Ausrüstung.

Die Ingenieure bei Moldie verfügen über umfangreiche Design-Erfahrung und umfassendes Entwicklungs Know-how. Moldie wird alle bereitgestellten Proben scannen und ein Produktblauabdruck erstellen. Sobald der Kunde den Blauabdruck überprüft und genehmigt, können wir mit der Formensammlung und dem Zeichnungsdesign basierend auf dem bestehenden Projekt des Kunden beginnen. Das Engineering Center von Moldie besteht aus mehr als 30 Ingenieuren und technischen Fachkräften. Sie können sich mit Ingenieurwesen, Design-Simulation, Bearbeitung, Inspektion befassen, um die Qualität und Funktion der von uns konstruierten Werkzeuge zu unterstützen und zu gewährleisten.

Unsere umfassenden Logistiklösungen bieten Services von A bis Z, vom Auftragsabwicklung bis zur endgültigen Lieferung. Wir nutzen fortschrittliche Tracking-Systeme und ein weltweites Netzwerk von Spediteuren, um pünktliche und sichere Zustellungen zu gewährleisten. Seit seiner Gründung hat Moldie. professionelle Lösungen für über 50 Kunden und 20 Länder auf der ganzen Welt bereitgestellt. Moldie arbeitet mit DHL, Fedex und UPS zusammen, um Schnelllieferungen von Proben durchzuführen. Moldie kann Waren in guter Verpackungsqualität per Schiff, Luft und Zug für den weltweiten Transport verschicken.

Unsere Formen sind für ihre außergewöhnliche Qualität und Präzision bekannt. Prüfgeräte sind ein unverzichtbares Mittel zur Gewährleistung des Formenherstellungsprozesses. Ein hochwertiges Qualitätsmanagement-Team mit präzisen Prüfgeräten ist die Garantie für die Herstellung hochwertiger Formen. Das Qualitätsprüfungsteam ist mit zwei hochpräzisen dreikoordinatenbasierten und 3D-Scannern ausgestattet. Moldie versichert, einen Vollmaßbericht innerhalb von drei Tagen nach dem Produktversuch auszustellen und einen 3D-Scanbericht innerhalb von zwei Tagen bereitzustellen. Moldie ist seit Jahren ein Lieferant mit ISO-Zertifikat.

Moldie bietet seit 2008 Lösungen für Spritzgieß- und Kunststoffteile an. Eine Anlage mit über 3000 Quadratmetern ermöglicht uns, Kunden weltweit zu bedienen. Vom Automobilsektor, wo wir renommierte Marken wie Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler und GM betreuen, bis hin zu führenden Unternehmen in anderen Branchen wie Schneider, Phillip und IEK. Mit einem Ruf für Exzellenz in OEM/ODM-Dienstleistungen ist Moldie nicht nur ein Hersteller; wir sind Innovationspartner, die umfassende Dienstleistungen einschließlich Teilentwicklung, Prototypenerstellung, Formenentwurf und Großserienformenproduktion bieten.