Plast er et uerstatteligt materiale i vores daglige liv. Plast er en almindelig stof og det findes i produktionen af forskellige genstande, herunder, men ikke begrænset til, legetøj, kopper, vandflasker, beholder og dele af en bil. Det bidrager til lettere og mere sjove liv. Men at lave plastiske komponenter kan være svært og dyrt. Her kommer et selskab kaldet Moldie ind i billedet. De har opdaget en smart, billig metode til fremstilling af komplekse plastdele. Og denne teknik kaldes PP-injektionsformning

PP-sprøjteformning er en unik proces, der producerer en lang række plastkomponenter. Den er ganske fleksibel, hvilket tillader både simple former og mere komplicerede figurer. Det begynder med et almindeligt plastmateriale kendt som polypropylen, eller PP for kort. Først bliver PP-onnet opvarmet, så det bliver blødt og smeltet, ligesom is bliver smeltet i solen. Derefter bliver det smeltede PP ledet ind i en form. En form ligner en stor kageform: den har formen på den plastdel, vi ønsker at lave. Når formen bliver kølet ned efter at være blevet fyldt med det smeltede PP, solidificerer PP-onnet fra en blød væske tilbage til et fast materiale for at skabe den færdige plastdel.

Det bedste ved at fremstille plastdele gennem PP-injektionsformning er, at det skaber identiske stykker. Vi kalder dette høj præcision. Den samme proces ville blive gentaget for hver enkelt del (vigtigt for at have dem til at passe sammen senere). Dette er ekstremt nyttigt, når komponenterne skal samarbejde, f.eks. når de monteres til et legetøj eller en maskine.

PP er også kendt for sin brug i injektionsformning. Det mest åbentbare fordel er, at PP er et meget robust materiale. PP er også en plast, der, når den bruges i produktionen, skaber varige dele, hvilket betyder, at endda de daglige brugte dele vil vare fysisk længe. Et legetøj lavet af PP kan spilles med mange gange uden at blive ødelagt, selv om det falder. Desuden er PP let i vægt, så det bruges til fremstilling af ting som legetøj, kopper osv. Det er mere behageligt at holde og bære, og især en gave for børn.

Desuden skal PP også findes, PP kræver at blive forstået for at sikre en vellykket produktion af disse plastikkomponenter. PP er en termoplastisk polymer. Det betyder, at det kan smeltes ned og formes igen og igen uden at miste sine unikke egenskaber. Du kan gentage dette, hvis du varmer det op og derefter lader det køle. I modsætning til visse andre materialer, der kan blive skadet ved opvarming, er det ikke tilfældet her. PP er også modstandsdygtigt overfor mange kemikalier, hvilket er et plus. Det betyder, at det kan bruges på mange forskellige steder såsom køkken eller laboratorier, hvor det muligvis møder mange forskellige stoffer. Diversitet — PP er meget robust og resistent; derfor kan komponenter lavet med PP-injektionsformning bruges i flere applikationer.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.

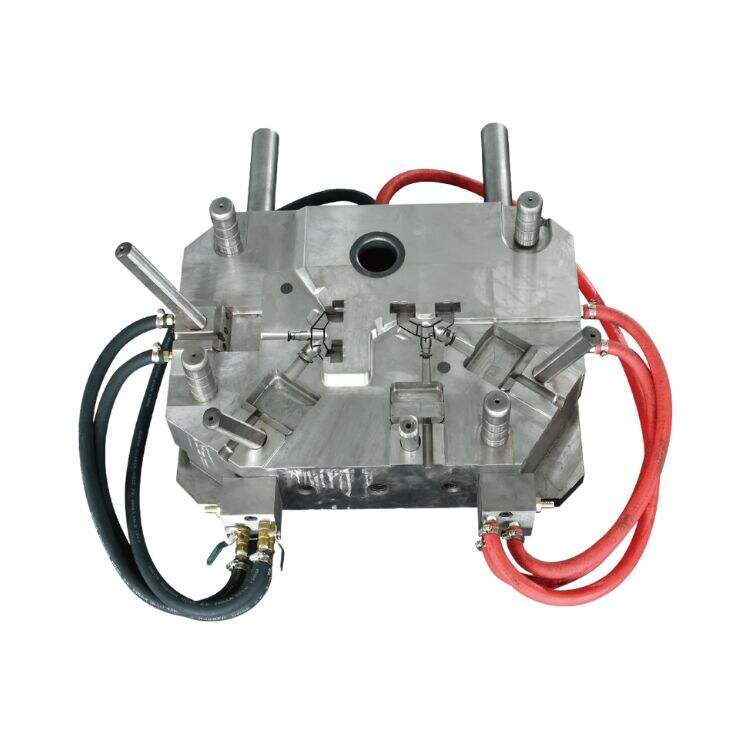

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.