Design af kastform er en afgørende proces, der bidrager til formdesign til at fremstille kopier af forskellige genstande. Denne type proces bruges i talrige forskellige virksomheder og industrier, herunder bilproduktion, flyfabrikation og samling af medicinsk udstyr. Opret en form for genstanden, vi ønsker at replikere. Herefter danner vi formen på mønstret. Når formen er klar, fjerner vi mønsteret, hvilket giver os en hullighed, der matcher genstanden. Og derefter bruger vi denne form til at skabe flere iterationer af den genstand, vi har designet.

At designe formen til kasting er vigtigt, fordi det påvirker kvaliteten af det endelige produkt. hvis formen ikke er designet passende. de vil have problemer med slutproduktet. det injektionsværktøj kan fange luftbobler i disse dele, eller det beholder ikke sin form korrekt overordnet, bøjer eller vrider sig. Disse fejl kan føre til, at produktet bliver mindre pålideligt eller nyttigt, hvilket er grunden til, at designet skal være velovervejet.

Der er en faktor, vi skal tage højde for, når vi designer en form til kastning. Vi skal først overveje, hvad objektet skal laves af. Kastningsprocessen er ikke den samme for alle materialer. Næste skridt er at få størrelsen på objektet. Nogle former skal designes til større objekter sammenlignet med mindre objekter. Vi skal også vurdere, hvor detaljeret objektet er. Kompleksere former vil være sværere at forme end simple. Vi skal også overveje, hvor mange kopier vi ønsker at fremstille. Det betyder, at formdesignet skal kunne bruges i stor udstrækning. Endnu et meget vigtigt aspekt er, at injektionsformering formen kan modstå høj varme og tryk under kastningen uden at bryde eller ændre sin form

Kun få kreative, men praktiske løsninger kan forbedre vores formgivningsdesign. En lovende ny teknik er computerstøttet design, eller CAD. CAD gør det muligt for designerne at skabe detaljerede 3D-modeller af både objektet og formen. Ved at gøre det muligt at identificere problemområder, gør denne avancerede teknologi det også nemmere at gøre noget ved det, hvilket sikrer, at det endelige produkt er nøjagtigt som ønsket.

Hvis du leder efter en bedre måde at gøre formgivning på, er en af de bedre metoder at bruge multicavity-form. Disse former bruges til at lave mange objekter på én gang, hvilket øger produktionsvolumenet. En af de større ulemper ved denne metode er, at formgivningen passer direkte ind i formen. Dette tjenester inden for plastsprøjtestøvning effektivitet er afgørende for virksomheder, der har brug for et højt volumen af hurtig produktion.

Formdesign til præcisionsafstivning indebærer at lave former, der kan fremstille objekter med meget stramme målinger. Og det kræver af os at tage hensyn til nogle få nøglefaktorer. En sådan faktor er materialets trækvækstrate. Materialer vil trække mere eller mindre sammen, når de køles, og et velovervejet design skal kunne tage højde herfor. I tilføje, injektionsform placeringen af indgange og løb, der kontrollerer indtrængen af det smeltede materiale i formen, er også noget, vi skal give særlig opmærksomhed. Sidst, men ikke mindst, er overfladeafslutningen af formen en faktor, da dette vil påvirke glathedsen på det endelige produkt.

En afgørende del af succes i denne sektor er at arbejde sammen med kunden igennem hele designprocessen. konstant kommunikation og samarbejde med pris for injektionsskærmning kunden kan designerne sikre, at formen passer til kundens specifikke behov og forventninger. Ved at samarbejde kan de ende med at lave et meget bedre endeligt produkt, der til sidst opfylder alle parters behov.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.

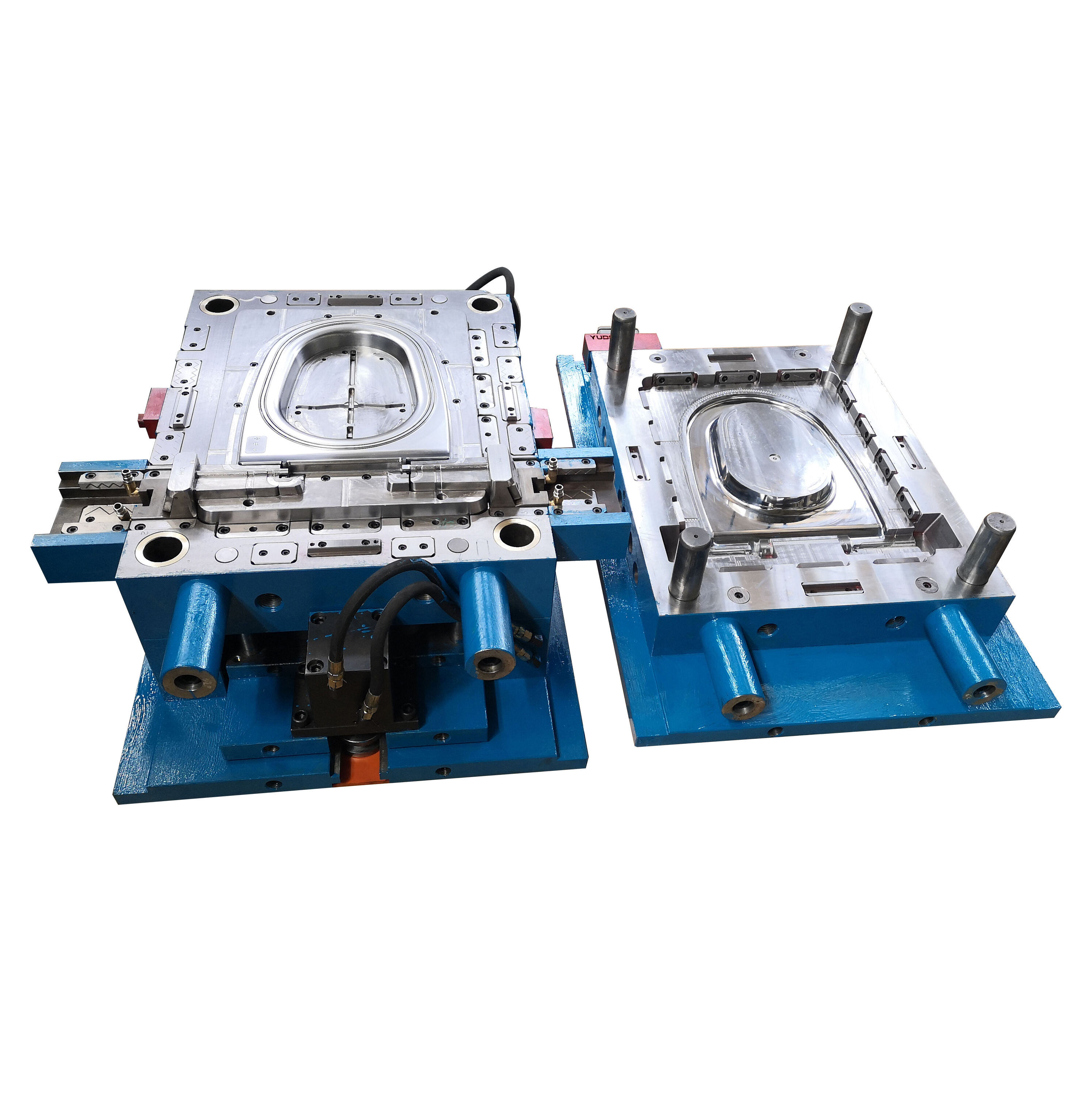

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.