هل سبق وأن تساءلت عن كيفية تصنيع السيارات؟ نجد أنه من المثير جدًا دراسة المراحل المتعلقة بإنشاء هذه الآلات الرائعة. هناك عملية أساسية في صناعة السيارات تُعرف بـ تصنيع بالحقن البلاستيكي الصب. هذا هو معدن سائل ساخن يُسكب في شكل خاص يسمى القالب. يتماسك المعدن بعد التبريد. يشرح هذا المقال عملية الصب، ولماذا وكيفية الحاجة إلى هذه العملية بالكامل.

الخطوة الأولى هي تسخين المعدن حتى يصبح سائلاً. يحدث ذلك في أفران متخصصة تصل إلى درجات حرارة شديدة. بعد ذلك، يُسكب المعدن السائل في القالب. عندما يتم إضافة المعدن إلى القالب، يُترك ليبرد. أثناء التبريد، يتصلب المعدن على شكل القالب. بينما يحدث ذلك، يتصلب المادة السائلة في عملية تُعرف بالتبلور. بعد أن يتصلب المعدن ويتبريد تماماً، يتم إزالة القالب ويصبح الجزء جاهزاً للاستخدام.

للحصول على فوائد متعددة للاستخدامات السيارات. يمكنك بناء أشكال معقدة باستخدام الصب، وهو أحد الأشياء العظيمة حوله. سيكون من الصعب تشكيل هذه الأشكال من خلال وسائل أخرى. على سبيل المثال، تحتوي العديد من أجزاء السيارة على منحنيات وغيرها قطعة حقن من التفاصيل. يمكن أن يسمح الصب بصنع عدة أجزاء مرة واحدة، مما يوفر الوقت والمال. بالإضافة إلى ذلك، يمكن للصب صنع أجزاء ذات ميزات غنية. قد تكون مثل هذه الميزات، على سبيل المثال، أن تكون قوية جدًا أو قادرة على تحمل درجات الحرارة العالية

اعتبار آخر مهم عند تصنيع قطع غيار السيارات هو القوة. يمكن صنع القطع المسبوكة بقوة كبيرة، وهو أمر مهم للقطع التي تحمل وزنًا كبيرًا أو تتعرض لضغط كبير. يجب أن تكون كتل المحركات قوية بما يكفي لتحمل المحرك والسيارة بأكملها. وإذا لم تكن كذلك، فقد تتكسر، مما يؤدي إلى مشاكل كبيرة للسيارة.

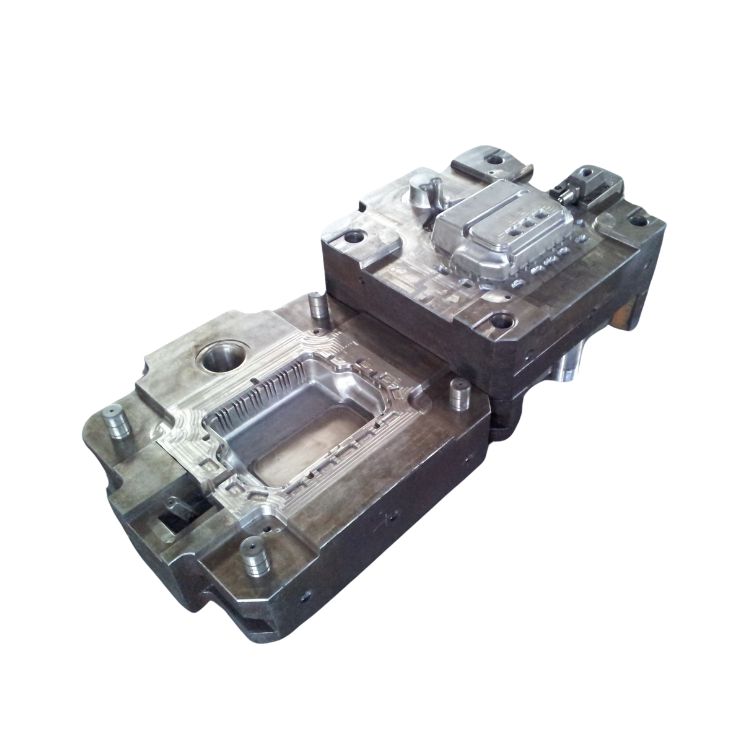

الصب هو عملية تُستخدم لصنع قطع غيار السيارات يتم فيها صب المعدن السائل في قالب. يستخدم الصب الرملي لصنع قطع غيار السيارات، حيث يتضمن صب المعدن المنصهر في أدوات الحقن قالب. يُصنع القالب من رمل خاص مغروس بالراتنج، مما يجعل قطعة السيارة أكثر متانة ويوفر دقة أفضل في عملية الصب. هناك أنواع مختلفة وكل نوع له ميزاته ومزاياه الخاصة.

إنه أسلوب أكثر دقة للصب — صب القشرة هو. يتكون من إنشاء قالب من مزيج من الراتينج والرمل. ثم يتم تسخين القالب، وبما أن الراتينج يجف، فإنه يثبّت الهيكل ويمنعه من الانحناء كثيرًا. بعد ذلك، يتم صب المعدن الساخن داخل التجويف. صب القشرة أكثر دقة من صب الرمل ولكنه أيضًا أكثر تكلفة.

هنا في Moldie، نتخصص في تقديم أفضل أجزاء السيارات لعملائنا. نستخدم تقنيات حديثة وخبراؤنا الفنيون يطبقون أفضل الممارسات في الصناعة لإعادة إنتاج الأجزاء بدقة وإمكانية التكرار. يجب أن تكون أجزاء السيارات قوية ومتينة لتوفير الأداء لفترات طويلة، ويجب أن تكون كفؤة لتحقيق أداء مثالي.

يتمتع المهندسون في Moldie بخبرة واسعة في التصميم ومعرفة شاملة بالتطوير. ستقوم Moldie بمسح أي عينات مقدمة وإنشاء رسم أزرق للمنتج. بمجرد أن يراجع العميل وي aprove الرسم الأزرق، يمكننا البدء في تجميع القالب وتصميم الرسومات بناءً على المشروع الحالي للعميل. يتكون مركز هندسة Moldie من أكثر من 30 فردًا من المهندسين والكوادر الفنية. يمكنهم التعامل مع الهندسة، محاكاة التصميم، التشغيل، الفحص لدعم وضمان الجودة والوظيفة للأدوات التي نبنيها.

توفر حلولنا اللوجستية الشاملة خدمات من البداية إلى النهاية، من معالجة الطلبات حتى التسليم النهائي. نحن نعتمد على أنظمة تتبع متقدمة وشبكة عالمية من الناقلين لضمان التسليم في الوقت المحدد وبأمان. منذ تأسيسه، قدم Moldie حلولًا احترافية لأكثر من 50 عميل و20 دولة حول العالم. تعاونت Moldie مع DHL وFedex وUPS لتسليم العينات بسرعة. يمكن لمولدye شحن البضائع بحراً وجواً وبرّاً بطريقة تغليف مناسبة للنقل العالمي.

تُعرف قوالبنا بجودتها ودقتها الاستثنائية. تعتبر معدات الاختبار وسيلة لا غنى عنها لضمان عملية تصنيع القوالب. فريق إدارة الجودة ذي الكفاءة العالية ومعدات الاختبار الدقيقة هو الضمان لإنشاء قوالب عالية الجودة. يتم تجهيز قسم فحص الجودة بجهازين دقيقين للإحداثيات الثلاثية والمسح新三D. يتعهد Moldie بإصدار تقرير كامل الحجم خلال ثلاثة أيام بعد تجربة المنتج، وتقرير المسح新三D خلال يومين. حصل Moldie على شهادة ISO كمورد.

توفر Moldie حلولًا لقطع حقن البلاستيك منذ عام 2008. يعزز منشأتنا التي تبلغ مساحتها أكثر من 3000 متر مربع قدرتنا على خدمة العملاء في جميع أنحاء العالم. سواء في قطاع السيارات، حيث نخدم العلامات المرموقة مثل مرسيدس-بنز، فولكسفاغن، أودي، ماเซراتي، كرايسلر وجام، أو الشركات الرائدة في مجالات أخرى مثل شنايدر، فيليبس وإيك. وبفضل سمعتها في التميز في خدمات OEM/ODM، ليست Moldie مجرد شركة تصنيع؛ بل شريك ابتكار، حيث تقدم خدمات شاملة تشمل تصميم الأجزاء، إنشاء النماذج الأولية، تصميم القوالب والإنتاج الضخم للقوالب.