Машини для гіркого листування алюмінієм є ключевим обладнанням, яке сприяє виробництву безлічі цікавих деталей, широко використовуваних у різних застосуваннях. Вони injection tooling використовуються у різних галузях, включаючи автотранспорт, авіацію, електроніку та навіть іграшки. як ці машини здатні виробляти продукцію високого якості, а також як ці машини розвивалися та прогресували протягом часу

Реччю, що робить машини для ліжкового лиття алюмінієм особливими, є те, що вони виготовляють певні форми, які використовують деталі для різних речей. Вони виготовляються за допомогою процесу, який називається ліжкове лиття, що означає, що вони використовують форму для формування деталі. Спочатку машина гріє алюміній до стану рідини і розплавлює його. Це схоже на розпінку льоду у воду. Потім цю рідинну масу заливають у форму. Форма є еквівалентом вирізника для печива, де алюміній набуває форми. Коли розплавлений алюміній охолодає, він затвердює, набуваючи форму форми. Саме так машина перетворює блок розплавленого металу на готову деталь, яка може бути використана у різних продуктах.

Використання машин для ліття алюмінієвих вкладок має багато переваг, які значно сприяють ефективності виробництва. По-перше, ці машини дуже точні. Вони можуть виготовляти деталі, які ідеально підходять одна до одної, що критично важливо для багатьох продуктів. Спочатку частини добре підходять, але коли зрозумієш, намагаєшся підгнати останні частинки головоломки, і вони не працюють. По-друге, ці машини можуть виготовляти складні форми. Це корисно при проектуванні продуктів, яким потрібні тонкі деталі, наприклад, автодеталь, яка повинна точно підходити до іншої деталі, формованих деталей а також машини для ліття алюмінієвих вкладок можуть виробляти багато деталей за короткий час. Така швидкість ідеальна для підприємств, яким потрібно оперативно випустити велику кількість продукції та задовольнити потреби клієнтів.

Машини для відливу з алюмінію є операторами великої продукції, які мають кілька ключових частин, які добре працюють разом. Це схоже на розплавлений масло всередині плитки. Форма - це частина, яка формує алюміній, подібно до формочки для печива при його виготовленні. Ін'єкційна система вводить рідинний алюміній у форму. Охолоджувальна система знижує температуру деталі після її виготовлення. Це важливо, оскільки це допомагає забезпечити, щоб деталь можна було використовувати без дефектів.

Тому машини для відливу з алюмінію доставляють високоякісні деталі багатьом галузям. Вони використовують методичний і ефективний процес для цього. Ці форма для інжування машини виготовляють деталі з екстремальною точністю та стабільним рівнем якості. Це важливо, оскільки багато робіт у різних галузях вимагає деталей, що відповідають строгим стандартам. Наприклад, компоненти, які використовуються у транспортних засобах та літаках, мають бути безпечними та надійними. Також ці машини швидкі та гнучкі, що допомагає виробникам задовольняти вимоги різноманітних ринкових сегментів. Для задоволених клієнтів та успішного бізнесу продукція повинна виготовлюватися швидко та точно.

Машини для заливки алюмінієвими формами раніше обмежувалися автотранспортною галуззю, яка виготовляє автомобілі та вантажівки. Ці машини масового виробництва з часом знайшли застосування у багатьох різних галузях, але недавно технологія пристосувала їх під галузі, інші ніж просто одяг. Ці ціна на заливку полімерами компоненти виготовляються сучасними машинами для гіркого листування алюмінієм, які допомагають у виробництві багато різних продуктів, від електроніки, такої як телефони та планшети, до побутової техніки, наприклад, блендерів і микроволнівок, а навіть іграшок, з якими діти мають справу.

При цьому ми, ймовірно, побачимо навіть кращу технологію у машинах для гіркого листування алюмінієм. Це, ймовірно, включатиме досягнення, які zmistyuuvannya plastmassy pid zamovlennya робитимуть машини швидшими та ефективнішими, що дозволить виробникам виробляти більше деталей за менший час. А нові матеріали можуть бути розроблені для використання у формах, розширюючи те, що можна виробляти. Крім того, будуть покращення в автоматизації, що спростить і прискорить процес для легшого виробництва.

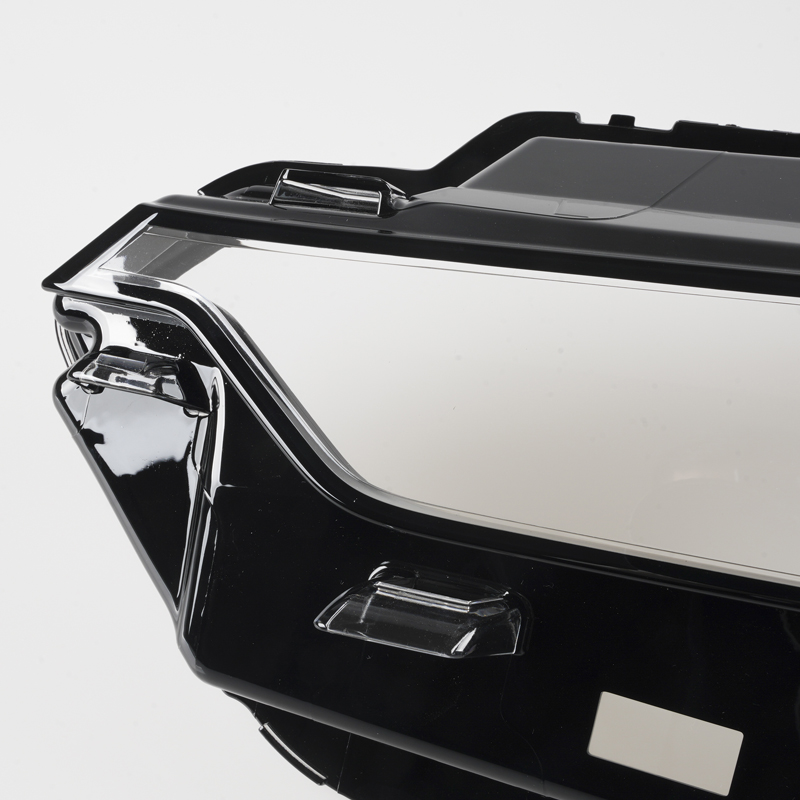

Наші форми відомі своєю винятковою якістю та точністю. Обладнання для тестування є незамінним засобом гарантування процесу виготовлення форм. Високоякісна команда управління якістю з точним обладнанням для тестування є гарантами створення високоякісних форм. Відділ технічної перевірки оснащений двома високоточними трьохкоординатними системами та 3D-сканерами. Moldie обіцяє видати повний звіт про розміри протягом трьох днів після пробного виробництва продукції, а також 3D-звіт протягом двох днів. Moldie є постачальником з сертифікатом ISO.

Moldie надає рішення для інжекційних та пластикових деталей з 2008 року. Виробнича база площю більше 3000 квадратних метрів дозволяє нам обслуговувати клієнтів по всьому світі. Від автомобільного сектору, де ми працюємо з престижними брендами, такими як Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler та GM, до лідерів в інших галузях, таких як Schneider, Phillip та IEK. З репутацією якості в послугах OEM/ODM, Moldie - це не просто виробник; ми - партнери у інноваціях, що надають комплексні послуги, включаючи проектування деталей, створення прототипів, проектування форм та масове виробництво форм.

Інженери компанії Moldie мають широкий досвід у проєктуванні та комплексних знаннях розробки. Moldie зможе просканувати будь-які надані зразки і створити технічний малюнок продукту. Після того, як клієнт перегляне та затвердить малюнок, ми можемо почати збірку форми та проектування малюнків на основі існуючого проекту клієнта. Інженерний центр Moldie складається більше ніж з 30 інженерних та технічних працівників. Вони можуть вирішувати завдання інженерії, симуляції дизайну, обробки, перевірки для підтримки та гарантування якості та функціональності інструментів, які ми побудували.

Наші комплексні логістичні розв'язки забезпечують послуги від обробки замовлень до останньої доставки. Ми використовуємо сучасні системи трекінгу та глобальну мережу перевізників для забезпечення своєчасної та безпечної доставки. З моменту створення, Moldie. надає професійні розв'язки більш як 50 клієнтам та 20 країнам у всьому світі. Moldie співпрацює з DHL, Fedex та UPS для швидкої доставки вибірок. Moldie може перевозити товари морем, повітрям та потягом у добре запакованому вигляді, придатному для глобального пересування.