Vad är aluminimolning? Det var ett särskilt sätt att tillverka med aluminium. Först, kungen av alla metaller, aluminiumet, smälts upp till kokpunkten, vilket skapar vätskeformig metal. Därefter förs akkurat den vätskeformiga aluminiumet in i en formad gjutform för att skapa precis vad vi vill ha. Detta är en mycket viktig process eftersom alla tidigare nämnda former kan skapas enligt våra designskisser. Vi specialiserar oss på aluminimolning hos Moldie. Så, låt oss ta reda på mer om fördelarna med denna process, hur den hjälper oss att producera små partier av produkter, hur den kan skapa höggradigt detaljerade former och hur den används inom många discipliner runt om i världen.

Högkvalitativa produkter med mycket släta ytor är en av de viktigaste fördelarna aluminiumgjutlegeringar . Detta är av största vikt, eftersom när du smelter aluminium och häller det i en form fyller det formen extremt noggrant. Men vad detta också betyder, är att det slutliga produkten har en definierad form och den är också mycket imponerande. Denna noggrannhet gör produkterna som tillverkas med aluminiumsindustriskt castning mycket precisa, och de passar ihop mycket bra, vilket är avgörande i många tillämpningar. Dessutom är ytan på produkterna ganska bättre än föremålen gjorda med andra castingmetoder, de är funktionella och attraktiva också.

Det finns många fördelar med Moldie-aluminiumsinvesteringsgjutningsprocessen, vilket gör den till en utmärkt val för tillverkning. Först och främst är den kostnadseffektiv eftersom den sparar pengar. Formerna som skapas med denna metod är vaxbaserade. Eftersom vax är en ganska billig materialsort, sänker detta också den totala priset. Orsaken till att den är kostnadseffektiv är att formerna kan återanvändas flera gånger. Detta betyder att när du har en form kan du använda den för att producera fler produkter, vilket sparar ännu mer pengar. Dessutom är aluminiumsinvesteringsgjutning en extremt effektiv metod. Denna aluminium form betyder att flera former kan skapas samtidigt, vilket ökar produktionen och gör fler produkter på en bråkdel av tiden.

Ibland behöver företag producera produkter i små partier. Med andra metoder kan detta vara svårt och dyrt. Att sätta ihop aluminiumsinvesteringsgjutning för små partier kan vara billigt och effektivt. Den kan leverera högkvalitativa produkter även när ett begränsat antal krävs. Detta reparation av gjutaluminium är extremt fördelaktigt för småföretag och startups vars behov sällan kräver stora volymer av produkter. Produktionen startar snabbt eftersom formerna kan produceras snabbt. Detta är också ett sätt att minska kostnaderna, så dessa mindre företag kan producera kvalitetsprodukter för relativt små belopp av pengar.

Men en annan stor fördel med Moldie aluminiumsinvesteringsgjutning är de mycket fina komplexa former och detaljer som också kan uppnås. Detta görs antingen i vax, vilket gör det enkelt att skapa detaljerade och komplicerade design som är svåra att uppnå med andra gjutningsmetoder. Aluminiumsinvesteringsgjutning kan producera högst detaljerade och noggranna former, vilket är till nytta för tillämpningar som kräver specialdesign. Om en organisation vill skapa en del med vinklar och kurvor, formgjutna aluminialloyer klarar av uppgiften. Dess förmåga att forma komplexa former gör det lämpligt för en mängd produkter.

Aluminiminvesteringsskjutning är en process som kan ha flera tillämpningar över olika industrier. De används vidare för att göra komponenter för flygplan, bilkomponenter, produktion av medicinska enheter och elektronik. Allt detta behöver starka och livskraftiga delar och aluminiumtrycksjutformning levererar det. Den används också i smyckenindustrin för att skapa fint utförda stycken som behöver mycket detaljer. Aluminiminvesteringsskjutning blir allt vanligare i många olika industrier när företag identifierar dess fördelar, eftersom det är så användbart på så många olika ställen.

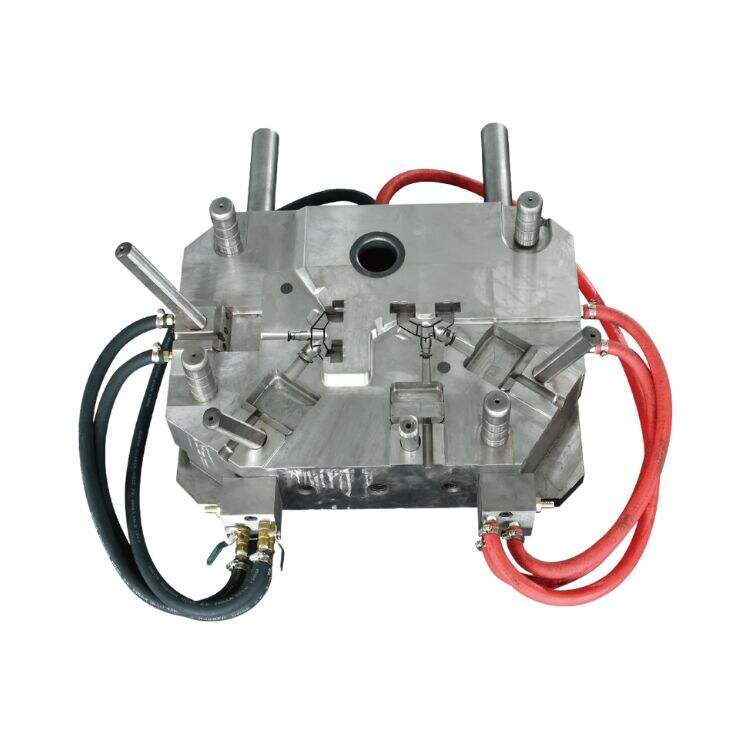

Våra former är kända för sin utmärkta kvalitet och precision. Provtagningselement är ett oumbärligt sätt att garantera processen för formtillverkning. Ett högkvalitativt kvalitetsmanagementteam med precist provtagningselement är garanti för att skapa högkvalitativa former. Kvalitetskontrollavdelningen är utrustad med två högprecisionstrekoordinater och 3D-skannare. Moldie lovar att utfärda en fullskalrapport inom tre dagar efter produktförsöket och en 3D-scanrapport inom två dagar. Moldie har varit en leverantör med ISO-certifikat.

Moldie har tillhandahållit lösningar för injektions- och plastdelar sedan 2008. Ett anläggning med över 3000 kvadratmeter möjliggör för oss att servera kunder världen över. Från bilbranschen, där vi serverar prestigefyllda märken som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler och GM, till ledare inom andra områden såsom Schneider, Phillip och IEK. Med en rykte för excellens i OEM/ODM-tjänster är Moldie inte bara en tillverkare; vi är innovationspartner, som tillhandahåller omfattande tjänster inklusive delutformning, prototypskapande, formutformning och storskalig formproduktion.

Ingenjörerna på Moldie har omfattande designerfarenhet och kompletterande utvecklingskunskap. Moldie kommer att skanna alla tillhandahållna prov och generera en produktblåprint. När kunden granskat och godkänt blåprintet kan vi börja med formsamling och ritningsdesign baserat på kundens befintliga projekt. Moldie Engineering Center består av mer än 30 ingenjörer och tekniska personalkrav. De kan hantera ingenjörskonst, designsimulering, maskinbearbetning, inspektion för att stödja och garantera kvaliteten och funktionen hos verktygen vi byggt.

Våra omfattande logistiklösningar erbjuder tjänster från början till slut, från orderbehandling till slutlig leverans. Vi utnyttjar avancerade spårningssystem och ett globalt nätverk av fraktföretag för att säkerställa punktlighet och säker leverans. Sedan sin grundläggning har Moldie. gett professionella lösningar för över 50 kunder och 20 länder runt om i världen. Moldie har samarbetat med DHL, Fedex och UPS för snabb leverans av prov. Moldie kan skicka varor via hav, luft och tåg i en bra packningsmetod som passar för global transport.