Die kováreňské stroje z hliníka sú kľúčové zariadenia, ktoré prispevajú k výrobe nezmierne veľa úchvatných častí široko používaných v rôznych aplikáciách. priekový nástroj sa používajú v rôznych odvetviach, vrátane automobilového priemyslu, leteckej techniky, elektroniky a dokonca hračiek. ako tieto stroje dokážu vyrobiť vysoko kvalitné produkty, a ako tieto stroje evoluovali a pokročili počas času

Čo robí aluminievé litné stroje špeciálnymi je to, že vyrobujú špecifické tvarové podrobnosti pre rôzne veci. Vyrábajú sa procesom známym ako litie do forme, čo znamená, že používajú formu na tvarovanie súčasti. Najprv stroj ohrieva aliumín na kapalinosť a tavi sa. Toto je niečo ako tavenie ľadu na vodu typu lode tu. Tento kapalný aliumín sa potom lije do forme, keď je pripravený. Forma je ekvivalentom orechového rezača, kde aliumín prevádza jeho tvar. Keď sa kapalný aliumín ochladí, ztvrdne a previaze sa na tvar forme. Takto stroj transformuje blok roztaveného kovu na dokončenú časť, ktorá môže ísť do rôznych produktov.

Používanie strojov na litie hliníkovým zrkadlom má mnoho výhod, ktoré prispevajú k efektívnosti výroby. Po prvé, tieto stroje sú neobyčajne presné. Dokážu vyrobiť časti, ktoré sa dokonale zhodujú, čo je pre mnoho produktov kľúčové. Najprv sa časti zhodujú a kým si to nedáte dohromady, snažíte sa zapojiť posledné kusy hádanky a nefungujú. Po druhé, tieto stroje môžu vyrábať zložité tvary. Sú užitočné pri návrhu produkcie, ktorá vyžaduje细微né detaily, ako je napríklad auta komponent, ktorý formované časti sa musí presne zmestit do inej časti. Stroje na litie hliníkom sú tiež schopné vyrábať veľa častí v rýchlosti. Tento druh rýchlosti je ideálny pre podniky, ktoré potrebujú rýchlo presunúť veľké množstvo produktov a spĺňať potreby svojich zákazníkov.

Stroje na hliníkovú litničiu sú prevádzkované vo veľkom objeme a majú niekoľko kľúčových častí, ktoré s nimi dokonale spolupracujú. Tieto sú ako tóny z topy v sporáku. Forma je časťou, ktorá tvaruje hliník, podobne ako sušiak pri varení koláčikov. Injekčný systém vstrelí tekutý hliník do formy. Chladicí systém sníži teplotu komponentu po jeho výrobe. To má zmysel, pretože zabezpečuje, aby sa časť dala použiť bez defektov.

Práve preto stroje na hliníkovú litničiu dodávajú vysoko kvalitné časti mnohým odvetviam. Používajú metódne a efektívny proces na toto dosiahnutie. Tieto priemerná forma stroje vyrábajú časti s extrémne vysokou presnosťou a konzistentnou úrovňou kvality. To je dôležité, pretože veľa práce v rôznych odvetviach vyžaduje časti, ktoré splňujú prísne štandardy. Napríklad, komponenty používané v autech a lietadle musia byť bezpečné a spoľahlivé. navyše, tieto stroje sú rýchle a pružné, čo pomáha výrobcom spĺňať požiadavky rôznych trhových segmentov. Pre spokojných zákazníkov a úspešné podniky musia byť produkty vytvorené rýchlo a presne.

Stroje na litie aluminia boli predtým obmedzené na automobilový priemysel, ktorý vyrábajú autá a nákladné vozy. Tieto stroje hromadnej výroby sa postupne dostali do niekoľkých rôznych oblastí, ale nedávno sa technológia prispôsobila aj iným odvetviam mimo odela. Tieto cena vstrelkovania sú časti vyrobené súčasnými die kováreňskými strojmi z hliníku, ktoré pomáhajú pri výrobe mnohých rôznych produktov, od elektroniky ako telefóny a tablety, po domáce spotrebiteľské zariadenia ako mixery a mikrovlnky, a dokonca aj hračky, s ktorými sa deti stykajú.

S týmto povedaným je pravdepodobné, že uvidíme ešte lepšiu technológiu v die kováreňských strojoch z hliníka. To pravdepodobne zahŕňa pokroky, ktoré vlastné inekčné formovanie plastu urobia stroje rýchlejšími a efektívnejšími, čo umožní výrobcam vyrobiť viac častí v kratšom čase. A môžu byť vyvinuté nové materiály, z ktorých môže byť die vyrobené, rozšírime tak to, čo môže byť vyprodukované. Okrem toho bude mať dosah na automatizáciu tak, že uľahčí a zrýchli proces pre jednoduchšie výrobné postupy.

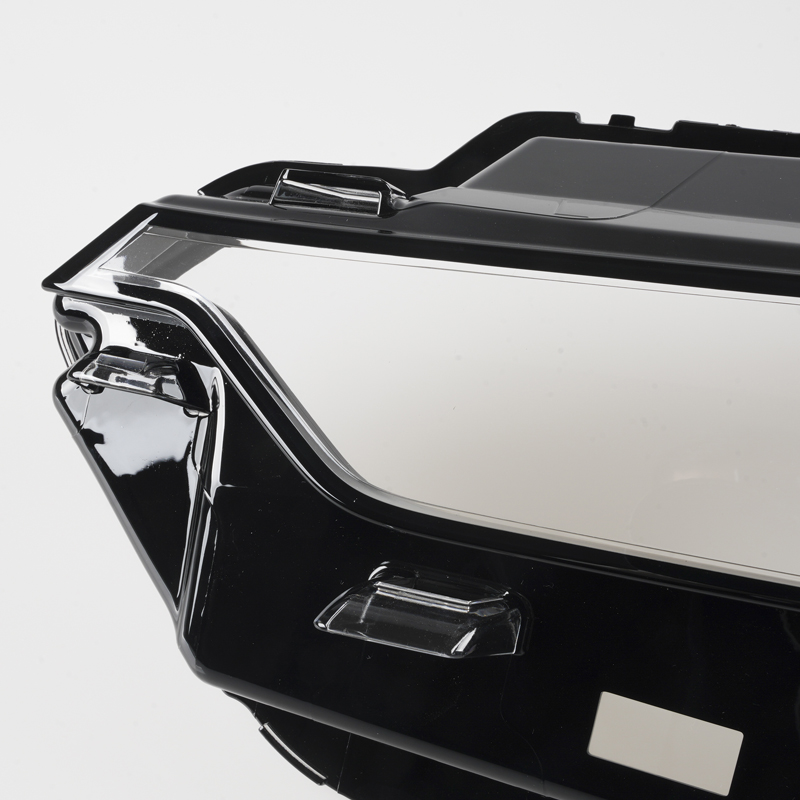

Naše formy sú známe svojou vynikajúcou kvalitou a presnosťou. Testovacie vybavenie je neoddeliteľným prostriedkom na zabezpečenie procesu výroby foriem. Kvalitný tímový manažment s presným testovacím vybavením je zárukou vytvorenia vysoko kvalitných foriem. Oddelenie kontroly kvality je vybavené dvomi vysoce presnými tromerovými súradnicami a 3D skenermi. Moldie slúbi vydať úplný prehliadkový správ o veľkosti v termíne troch dní po vyskúšaní produkcie, a 3D skenovaciu správu v termíne dvoch dní. Moldie je dodávateľom s certifikátom ISO.

Moldie poskytuje riešenia v oblasti vstavovania a plastových diel od roku 2008. Výrobná zariadenia o rozlohe viac ako 3000 štvorcových metrov nás umocňujú slúžiť klientom po celom svete. Od automobilového sektora, kde slúžime prestížne značky ako Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler a GM, po vedúcich spoločnostiach v iných oblastiach, ako sú Schneider, Phillip a IEK. S povolaním excelentnosti v službách OEM/ODM nie je Moldie len výrobcom; sme inovační partneři, ktorí ponúkajú komplexné služby vrátane dizajnu častí, tvorby prototypov, dizajnu formov a veľkomerovej výroby foriem.

Inžinieri v spoločnosti Moldie majú rozsiahle skúsenosti s návrhom a komplexnou vývojovou znalosťou. Moldie zaškriemelí akékoľvek poskytnuté vzorky a vygenerujú modulárny náčrt produktu. Keď si zákazník overí a schváli náčrt, môžeme začať s montážou formy a výňatkom návrhu na základe existujúcich projektov zákazníka. Inžiniersky centr Moldie tvorí viac než 30 inžinierov a technických pracovníkov. Svedia sa vypojsť so všetkými inžinierskymi úlohami, simuláciou návrhu, obrábaním, kontrolou a podporujú kvalitu a funkčnosť nástrojov, ktoré sme zostavili.

Naše komplexné logistické riešenia ponúkajú služby od začiatku po koniec, od spracovania objednávok po konečné doručenie. Využívame pokročilé systémy sledovania a globálnu sieť prevádzok, aby sme zabezpečili časovane a bezpečné doručenie. Od svojho založenia poskytuje Moldie. profesionálne riešenia viac ako 50 klientom a 20 krajinám po celom svete. Moldie spolupracuje s DHL, Fedex a UPS na rýchлом doručovaní vzoriek. Moldie môže dopravovať tovar mořskou, leteckou a železničnou cestou v dobrý spôsob balenia vhodným pre globálnu dopravu.