Plastic injectiemolding is een kosteneffectieve, hoog-nauwkeurige manier om producten te produceren door vloeibare plastic in een vormgevende holte, genaamd een vorm, te injecteren. Een vorm is iets zoals een container die de plastic vormt naar zijn eindvorm. Zodra de plastic afkoelt, verhardt hij, waardoor we de vorm kunnen verwijderen. En dan is het product klaar om te gebruiken! Deze techniek wordt gebruikt om veel items te maken die je in je huis kunt vinden — van speelgoed tot doppen voor waterflessen en nog veel meer!

Dus wat doen we bij Moldie? We nemen je data en gebruiken kunststofinjectiemolding om monsters te produceren, ook wel prototypes genoemd. Het prototype is vergelijkbaar met een oefenproduct. Het wordt gebruikt om te verifiëren dat het product er goed uitziet en doet wat we ervan verwachten. We doen dit eerst met een prototype, voordat we veel tijd en geld steken in het eindproduct. Op die manier zullen we ervoor zorgen dat alles correct is!

Snel prototyperen met kunststofinjectiemolding: We kunnen snel monsters produceren om te testen. Dat is echt handig, het bespaart tijd en geld. Snel prototyperen laat ons zien of het product goed zal werken voordat we ze massaal gaan produceren. We hoeven de ontwerp niet te veranderen en problemen niet te corrigeren tot het eindversie van het product klaar is. Dit proces zorgt ervoor dat ons eindproduct zo goed mogelijk wordt.

Prototypes van kunststofinjectiemolding hebben de manier waarop we producten fabriceren ingrijpend veranderd. In het verleden verspilden we veel tijd en geld aan het eindproduct zonder het eerst te testen. Nu kunnen we het product testen en verbeteren, met prototypes, voordat we zelfs beslissen om er duizenden van te maken. Al deze nieuwe werkmethodes hebben de productieprocessen aanzienlijk verbeterd.

Plastic injectiemolding stelt ons in staat snel prototypes te creëren, wat leidt tot snellere en betere productontwikkeling. Door de ontwerp te testen voordat de eindversie gereed is, kunnen we problemen vroeger identificeren, zoals ze zich voordoen. We doen dit omdat we producten willen bouwen die niet alleen logisch zijn, maar ook aan de behoeften van de eindgebruiker voldoen. Dit helpt ons om aanpassingen te maken op basis van feedback uit het testen, waardoor we de beste mogelijke producten kunnen creëren!

Het proces voor plastic injectiemolding begint door kleine stukjes plastic, bekend als pellets, te smelten. De pellets worden verhit tot ze in een vloeistof veranderen. Vervolgens drukken we het plastic in een vorm, waarbij het opnieuw wordt verhit zodat het weer smelt en we het onder druk kunnen afdwingen. Het is deze druk die ervoor zorgt dat de vorm volledig gevuld wordt. Zodra het plastic afkoelt en hard wordt, kan de vorm worden verwijderd en is het product klaar!

Injectiemolding kan allerlei producten maken, van speelgoed en doppen voor flessen tot kritieke autocomponenten en medische onderdelen. Het is een waardevolle aanvulling op het ontwerpen en bouwen van producten snel en goed.

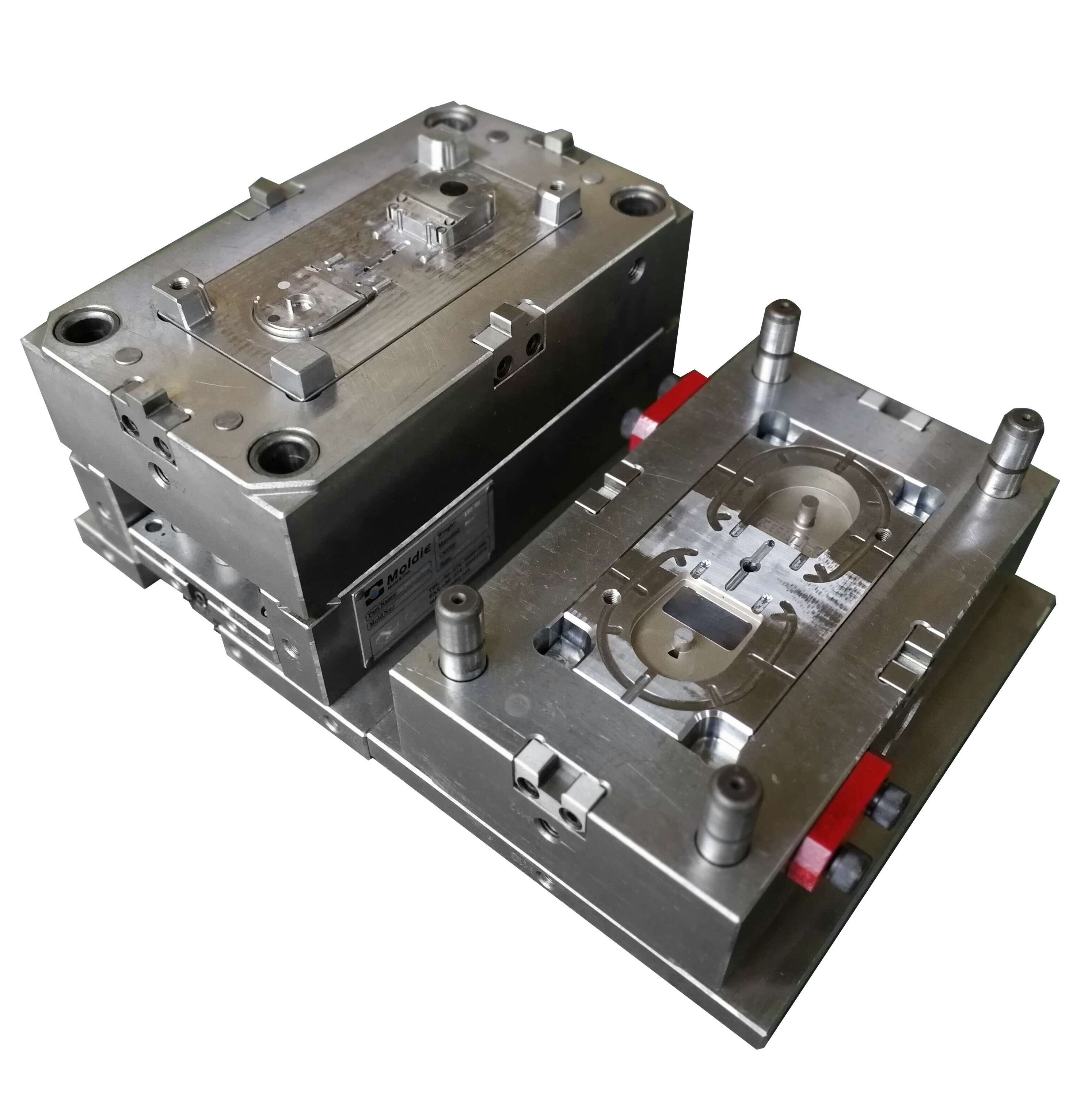

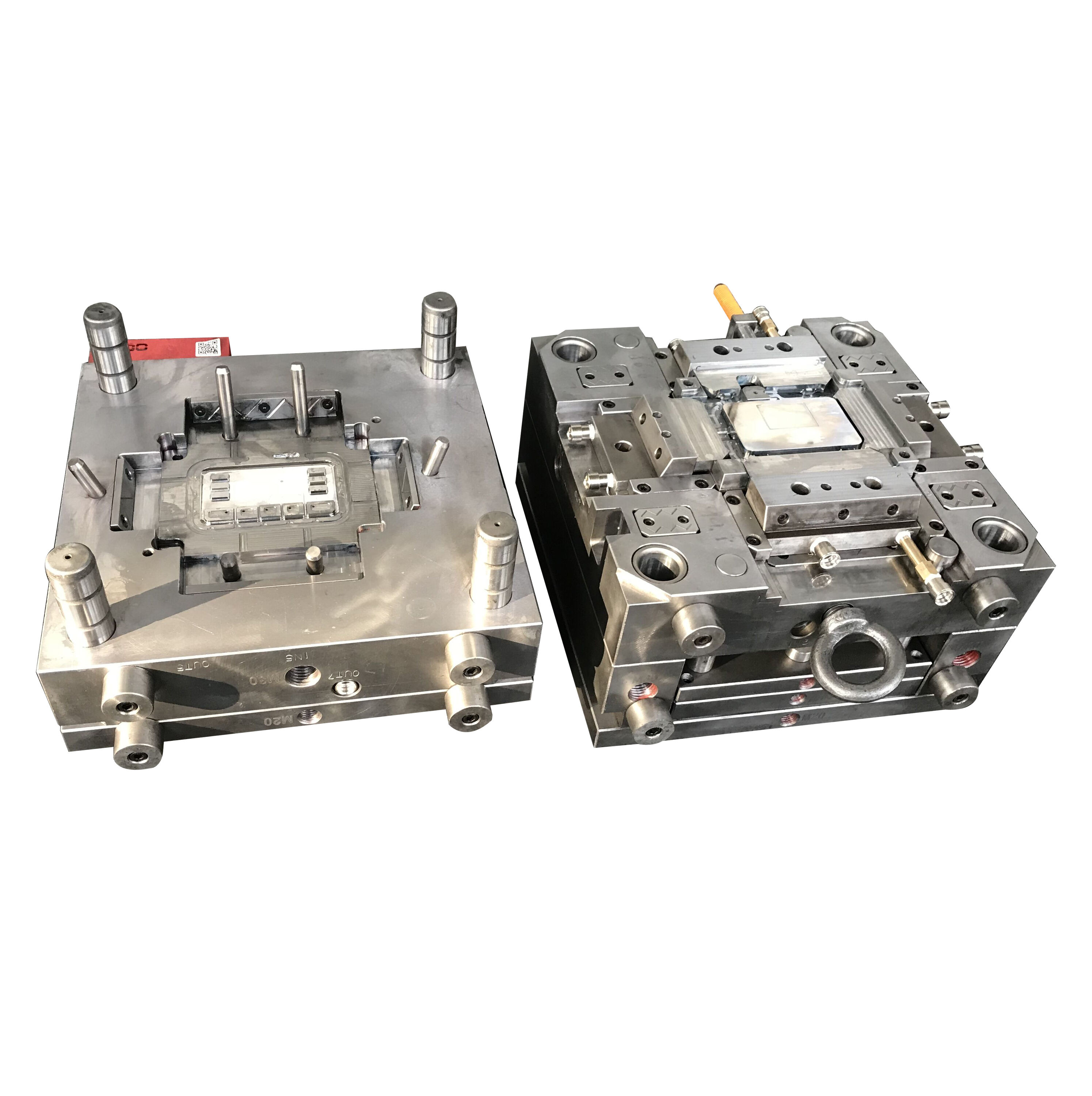

Moldie biedt sinds 2008 oplossingen voor injectie- en plasticonderdelen. Een faciliteit van meer dan 3000 vierkante meter stelt ons in staat klanten wereldwijd te bedienen. Van de automobielsector, waar we prestigieuze merken zoals Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler en GM bedienen, tot leiders in andere sectoren zoals Schneider, Phillips en IEK. Met een reputatie voor uitstekende OEM/ODM-diensten is Moldie niet alleen een fabrikant; we zijn innovatiepartners die een compleet pakket aan diensten bieden, waaronder onderdeelontwerp, prototypering, mouwontwerp en grote schaalproductie van mouwen.

Onze uitgebreide logistieke oplossingen bieden volledige diensten, van orderverwerking tot eindlevering. We gebruiken geavanceerde track-and-trace systemen en een wereldwijd netwerk van transporteurs om op tijd en veilige levering te waarborgen. Sinds de oprichting heeft Moldie. professionele oplossingen verleend aan meer dan 50 klanten en 20 landen over de hele wereld. Moldie werkt samen met DHL, Fedex en UPS voor snelle steekproefleveringen. Moldie kan goederen per schip, vliegtuig en trein vervoeren in een goede verpakking die geschikt is voor internationale transport.

Onze modellen staan bekend om hun uitzonderlijke kwaliteit en precisie. Testapparatuur is een onmisbaar middel om het proces van modelbouw te garanderen. Een hoogwaardig kwaliteitsmanagementteam met nauwkeurige testapparatuur is de garantie voor het creëren van hoge-kwaliteit modellen. Het kwaliteitscontroledepartment is uitgerust met twee hoognauwkeurige driedimensionale coördinatenmachines en 3D-scanners. Moldie belooft binnen drie dagen na de productproef een volledig afmetingsrapport uit te brengen en binnen twee dagen een 3D-scanrapport. Moldie is een leverancier met ISO-certificering.

De ingenieurs bij Moldie hebben uitgebreide ontwerpterugstand en volledige ontwikkelingskennis. Moldie scant elke verstrekte monster en genereert een productblauwdruk. Nadat de klant deze heeft bekeken en goedgekeurd, kunnen we beginnen met de bouw van de vorm en het ontwerp van tekeningen op basis van het bestaande project van de klant. Het Ingenieurscentrum van Moldie bestaat uit meer dan 30 ingenieurs- en technisch personeel. Zij kunnen zich bezighouden met ingenieurskunde, ontwerpsimulatie, bewerking, inspectie om de kwaliteit en functionaliteit van het door ons gebouwde gereedschap te ondersteunen en te garanderen.