Over Injectiecompressiemolding is een unieke categorie van geïnjecteerde gemold plastic onderdelen die we aantreffen in een breed scala aan producten. Het begint allemaal met plastic dat wordt gevormd in een proces dat molding wordt genoemd. Een mold is een soort holle container die het plastic vormgeeft tot de gewenste eindvorm. Zodra het plastic in de mold wordt gegoten, wordt de mold samen gedrukt. Door deze drukactie helpen we het plastic de vorm aan te nemen die we wensen. Veel industrieën — van de automobielsector die auto's produceert, tot het medische veld dat apparatuur fabriceert, tot speelgoedfabrikanten — gebruiken dit proces om hun producten te maken. De reden waarom deze techniek door de jaren heen zo populair werd, is dat het producenten in staat stelt om hoge-kwaliteit plastic onderdelen snel en efficiënt te produceren.

Injectiecompressiemolden werkt in twee stappen. De plastic wordt dan strak gedrukt tegen de rotsvorm, waardoor hij de juiste vorm krijgt zodra hij wordt losgelaten. Deze stap is cruciaal om luchtgevangenis binnen de plastic te verwijderen. Als deze niet wordt verwijderd, kunnen deze luchtbellen zwakke punten achterlaten in het eindproduct. Het aandrukken van de vorm vult ook elke hoek en nis ervan met plastic. Het gelijkmatig verdelen van de plastic leidt tot een beter en hogere-kwaliteit eindproduct.

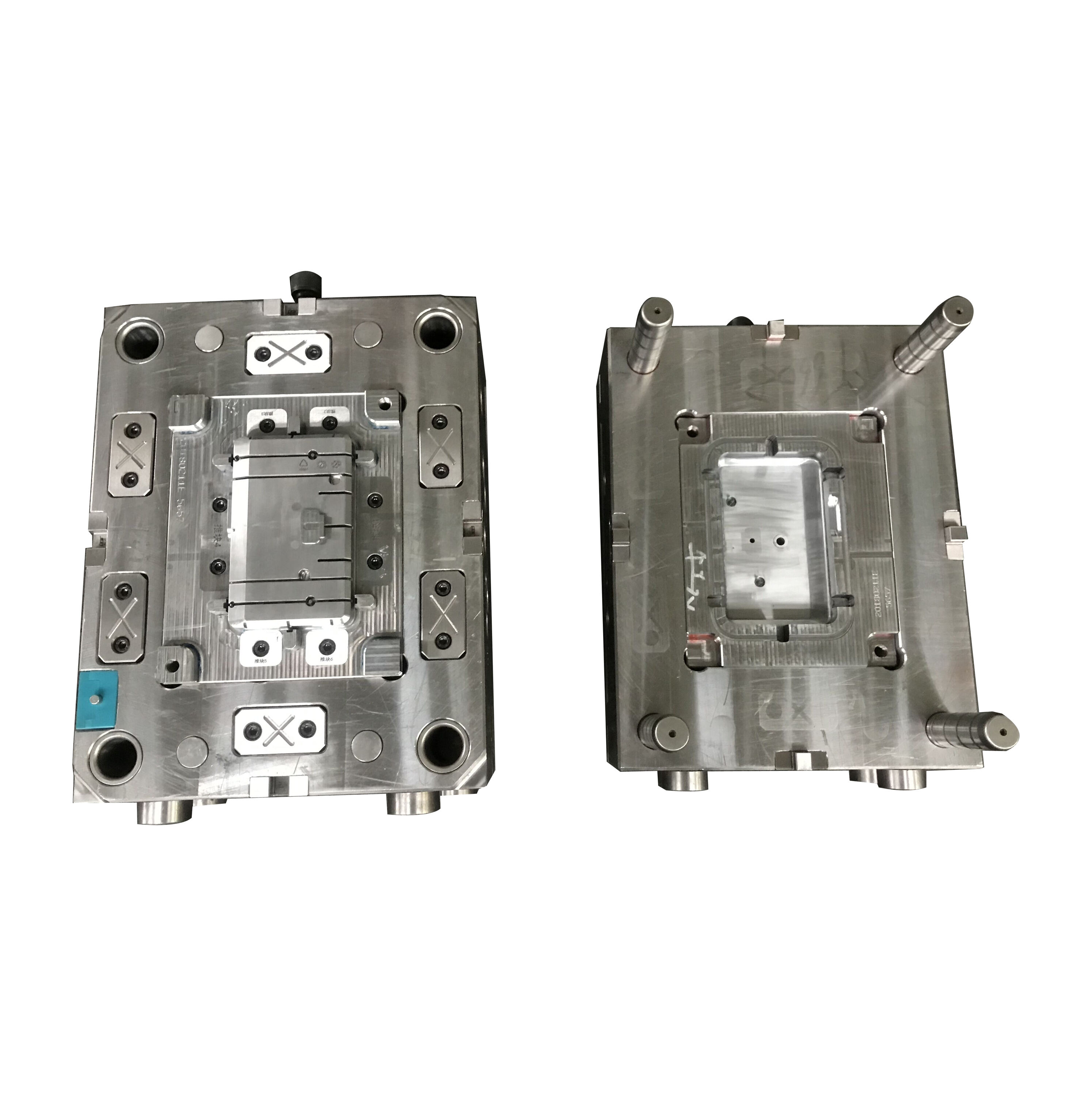

De vorm zelf is essentieel voor dit proces. Om goed te functioneren, moet hij correct gemaakt worden. De vorm is ontworpen zodat de plastic daarin wordt geïnjecteerd en ertegen wordt gedrukt. Niet sterk genoeg gemaakt kan ertoe leiden dat hij tijdens het proces breekt of vervormt. Bovendien is de kwaliteit van de materialen die worden gebruikt om de vorm te maken ook cruciaal. Het zorgt er ook voor dat de krachten die tijdens het injectie- en comprimeringsproces worden uitgeoefend, op de vorm kunnen worden toegepast zonder de vorm te beschadigen.

Selectie van het juiste type plastic is een ander belangrijk onderdeel van injectievormingsdienst voor kunststof . Het plastic dat je gaat gebruiken moet vrijelijk in de vorm stromen. Bijvoorbeeld, als het plastic te dik is of niet goed stroomt, zal het de vorm niet vullen. Dit kan resulteren in onjuist gevormde delen van een onderdeel. Bovendien mag het plastic niet te veel samentrekken wanneer het afkoelt. Te veel samentrekking van het plastic kan leiden tot een verkeerde eindproductgrootte of -vorm, wat problemen bij het gebruik van het product kan veroorzaken.

Na het kiezen van de vorm en het soort plastic, is de volgende stap het voorbereiden van de apparatuur die verantwoordelijk is voor extrusie en compressie. Dit vereist aanpassingen aan de instellingen van de machine om ervoor te zorgen dat het plastic met de juiste snelheid en druk in de vorm wordt geïnjecteerd. Deze instellingen moeten zorgvuldig worden bewaakt. Dit kan leiden tot onregelmatigheden in de geproduceerde onderdelen. Door ervoor te zorgen dat alles op de juiste manier wordt uitgevoerd, eindigt u met een constant betrouwbare proces dat telkens goede onderdelen produceert.

Een extra voordelen van het proces is dat het persen de oppervlaktekwaliteit van het plastic onderdeel verbetert. Het plastic wordt gelijkmatig over de vorm verdeeld, wat resulteert in een vlakke en gladde oppervlakte. Dit is relevant voor het uiterlijk, maar ook voor de prestaties van het product. Een gladde oppervlakte kan ervoor zorgen dat onderdelen beter passen en efficiënter werken.

Ten slotte is het belangrijk dat er voor de vorm, plastic en machine hoogwaardige materialen worden gebruikt. Hoogwaardige materialen zijn duurzamer en kunnen beter omgaan met de druk en het aanzienlijke slijtage die optreden in het injectiecompressiemoldproces. Investeren in goede materialen leidt tot een betere productkwaliteit en levensduur van uw apparatuur.

De ingenieurs bij Moldie hebben uitgebreide ontwerpterugstand en volledige ontwikkelingskennis. Moldie scant elke verstrekte monster en genereert een productblauwdruk. Nadat de klant deze heeft bekeken en goedgekeurd, kunnen we beginnen met de bouw van de vorm en het ontwerp van tekeningen op basis van het bestaande project van de klant. Het Ingenieurscentrum van Moldie bestaat uit meer dan 30 ingenieurs- en technisch personeel. Zij kunnen zich bezighouden met ingenieurskunde, ontwerpsimulatie, bewerking, inspectie om de kwaliteit en functionaliteit van het door ons gebouwde gereedschap te ondersteunen en te garanderen.

Onze uitgebreide logistieke oplossingen bieden volledige diensten, van orderverwerking tot eindlevering. We gebruiken geavanceerde track-and-trace systemen en een wereldwijd netwerk van transporteurs om op tijd en veilige levering te waarborgen. Sinds de oprichting heeft Moldie. professionele oplossingen verleend aan meer dan 50 klanten en 20 landen over de hele wereld. Moldie werkt samen met DHL, Fedex en UPS voor snelle steekproefleveringen. Moldie kan goederen per schip, vliegtuig en trein vervoeren in een goede verpakking die geschikt is voor internationale transport.

Onze modellen staan bekend om hun uitzonderlijke kwaliteit en precisie. Testapparatuur is een onmisbaar middel om het proces van modelbouw te garanderen. Een hoogwaardig kwaliteitsmanagementteam met nauwkeurige testapparatuur is de garantie voor het creëren van hoge-kwaliteit modellen. Het kwaliteitscontroledepartment is uitgerust met twee hoognauwkeurige driedimensionale coördinatenmachines en 3D-scanners. Moldie belooft binnen drie dagen na de productproef een volledig afmetingsrapport uit te brengen en binnen twee dagen een 3D-scanrapport. Moldie is een leverancier met ISO-certificering.

Moldie biedt sinds 2008 oplossingen voor injectie- en plasticonderdelen. Een faciliteit van meer dan 3000 vierkante meter stelt ons in staat klanten wereldwijd te bedienen. Van de automobielsector, waar we prestigieuze merken zoals Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler en GM bedienen, tot leiders in andere sectoren zoals Schneider, Phillips en IEK. Met een reputatie voor uitstekende OEM/ODM-diensten is Moldie niet alleen een fabrikant; we zijn innovatiepartners die een compleet pakket aan diensten bieden, waaronder onderdeelontwerp, prototypering, mouwontwerp en grote schaalproductie van mouwen.