...">

Aluminium drukgieting is economisch omdat er minder materiaal wordt gebruikt dan bij andere metaalbewerkingsmethodes. In drukgietvorm aluminium gieten , wordt vloeibaar metaal gegoten in een vorm, of holle vorm. Nadat het metaal is afgekoeld, verstevigt het om de vorm van de huls aan te nemen. Aluminium is veel lichter, wat betekent dat het gemakkelijker te bewerken is, en hierdoor kun je meer onderdelen maken zonder failliet te gaan. Je wint als je meer onderdelen kunt maken voor minder geld!

Zandgiettechniek: Dit is de eenvoudigste techniek en wordt meestal gebruikt om grotere onderdelen te maken. Bij zandgieten wordt zand aangepakt rond een vorm die een patroon wordt genoemd. Wanneer het zand klaar is, wordt vloeibaar aluminium in het zand gegoten. Zodra het metaal is afgekoeld en vastgestold, wordt het zand verwijderd, waardoor het afgeronde stuk zichtbaar wordt. Het is relatief goedkoop, gemakkelijk uit te voeren, maar misschien minder nauwkeurig dan andere methoden.

Giettechniek: Dit proces is iets complexer. Het begint met een wasvorm, ook wel een patroon genoemd. Het waspatroon wordt bedekt met een keramisch materiaal om een gietvorm te vormen. Het was wordt vervolgens gesmolten, waarna er een lege ruimte achterblijft wanneer de keramiek gereed is. Deze ruimte wordt gevuld met vloeibaar aluminium. Giettechniek biedt de beste kwaliteit, maar ook de hoogste kosten.

Aluminiumgieten kost vaak variërend afhankelijk van enkele overwegingen. De belangrijkste factor is de grootte en complexiteit van het onderdeel dat je wilt maken. Grotere, complexere onderdelen nemen meer tijd en materiaal in beslag om te produceren, dus ze hebben een hogere gietkosten. Een andere overweging is het soort gereedschap en machines dat nodig is voor de vorm. aluminium metaal gieten . Gebruik: Sommige technieken vereisen speciale apparaten en gereedschappen zoals bij investeringgieten, en deze verhogen de totale prijs.

Voor hen die op zoek zijn naar een manier om wat geld te besparen bij aluminium gieten, zijn er veel verschillende wegen die ze kunnen inslaan. Probeer bijvoorbeeld eenvoudiger vormen van gieten, zoals zandgieten. Dit is mogelijk niet zo nauwkeurig als drukgietsel of zelfs investeringsgieten, maar het kan een goedkoper oplossing bieden voor grotere of eenvoudiger onderdelen. Als je geen onderdelen nodig hebt met super hoge resolutie of zeer nauwkeurig, is deze methode een haalbare optie.

Samenwerken met een gietbedrijf, zoals Moldie, is een andere manier om geld te besparen. Ze kunnen je ook helpen bij het ontwerpen van je onderdelen, zodat ze goed gegoten kunnen worden. Optimaliseren van je ontwerpen betekent minder materiaal gebruiken in de productie en minder tijd in de productie. Dit resulteert uiteindelijk in lagere kosten en kan je geld besparen terwijl je nog steeds kwalitatieve onderdelen verkrijgt.

Er zijn veel redenen waarom aluminium gieten een verstandige keuze is voor de productie. Ten eerste, Moldie aluminium metaal gieten maakt zware en betrouwbare onderdelen die bestand zijn tegen hitte en spanning. Dit suggereert dat de componenten die gemaakt zijn van aluminium kunnen worden gebruikt door veel van deze specifieke specialisten en ze zullen ook langer meegaan. Dit komt doordat aluminium een zeer veerkrachtig materiaal is, en het kan worden gebruikt voor een breed scala aan toepassingen, waaronder automobiele onderdelen, consumentenproducten en zelfs elektronica.

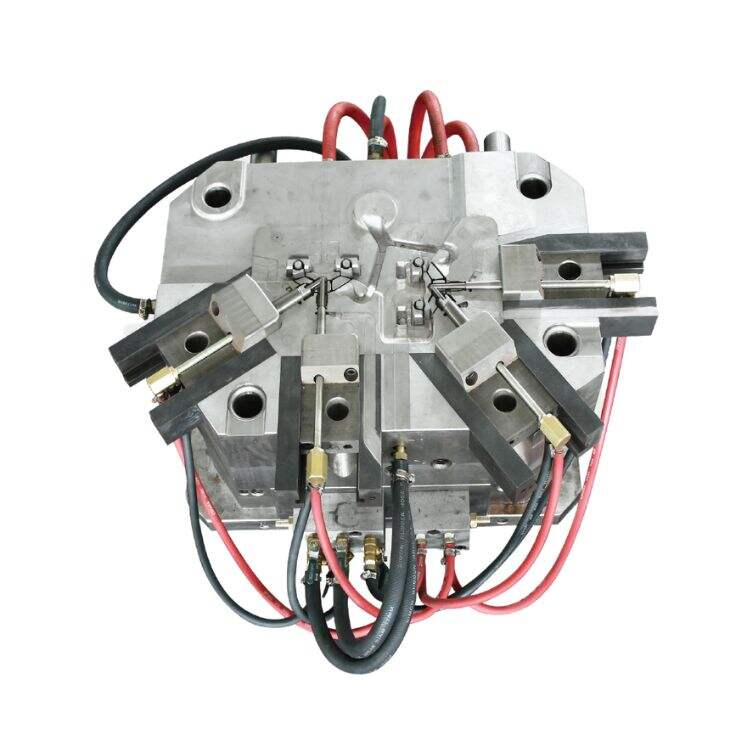

Moldie biedt sinds 2008 oplossingen voor injectie- en plasticonderdelen. Een faciliteit van meer dan 3000 vierkante meter stelt ons in staat klanten wereldwijd te bedienen. Van de automobielsector, waar we prestigieuze merken zoals Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler en GM bedienen, tot leiders in andere sectoren zoals Schneider, Phillips en IEK. Met een reputatie voor uitstekende OEM/ODM-diensten is Moldie niet alleen een fabrikant; we zijn innovatiepartners die een compleet pakket aan diensten bieden, waaronder onderdeelontwerp, prototypering, mouwontwerp en grote schaalproductie van mouwen.

Onze uitgebreide logistieke oplossingen bieden volledige diensten, van orderverwerking tot eindlevering. We gebruiken geavanceerde track-and-trace systemen en een wereldwijd netwerk van transporteurs om op tijd en veilige levering te waarborgen. Sinds de oprichting heeft Moldie. professionele oplossingen verleend aan meer dan 50 klanten en 20 landen over de hele wereld. Moldie werkt samen met DHL, Fedex en UPS voor snelle steekproefleveringen. Moldie kan goederen per schip, vliegtuig en trein vervoeren in een goede verpakking die geschikt is voor internationale transport.

Onze modellen staan bekend om hun uitzonderlijke kwaliteit en precisie. Testapparatuur is een onmisbaar middel om het proces van modelbouw te garanderen. Een hoogwaardig kwaliteitsmanagementteam met nauwkeurige testapparatuur is de garantie voor het creëren van hoge-kwaliteit modellen. Het kwaliteitscontroledepartment is uitgerust met twee hoognauwkeurige driedimensionale coördinatenmachines en 3D-scanners. Moldie belooft binnen drie dagen na de productproef een volledig afmetingsrapport uit te brengen en binnen twee dagen een 3D-scanrapport. Moldie is een leverancier met ISO-certificering.

De ingenieurs bij Moldie hebben uitgebreide ontwerpterugstand en volledige ontwikkelingskennis. Moldie scant elke verstrekte monster en genereert een productblauwdruk. Nadat de klant deze heeft bekeken en goedgekeurd, kunnen we beginnen met de bouw van de vorm en het ontwerp van tekeningen op basis van het bestaande project van de klant. Het Ingenieurscentrum van Moldie bestaat uit meer dan 30 ingenieurs- en technisch personeel. Zij kunnen zich bezighouden met ingenieurskunde, ontwerpsimulatie, bewerking, inspectie om de kwaliteit en functionaliteit van het door ons gebouwde gereedschap te ondersteunen en te garanderen.