L'alluminio è un metallo davvero fantastico. Potresti essere costretto ad accorgertene perché entra in molte delle cose che usiamo ogni giorno: lattine di soda, carta alluminio per avvolgere il cibo e persino grandi aerei che volano nell'aria. Potresti essere sorpreso di scoprire che la fusione continua dell'alluminio aiuta a produrre questi prodotti in modo più rapido, economico e di alta qualità. Questo articolo chiarirà come funziona la fusione continua dell'alluminio, la tecnologia dietro di essa e il motivo per cui sempre più aziende scelgono questo metodo di fusione rispetto ad altri.

Stiamo parlando di fusione continua dell'alluminio, che è un metodo per trasformare l'alluminio liquefatto in forme solide ininterrottamente, proprio come fanno le Moldie's iniezione di materiale plastico . Pensaci in questo modo: stai producendo una striscia o una sbarra di alluminio senza fine che continua a uscire. Quindi, questo è un modo molto vantaggioso perché risparmia molto tempo e denaro. Invece di impiegare tempo per modellare ogni singolo pezzo di alluminio, i produttori possono realizzare lunghi tratti di alluminio in un'unica operazione.

Quindi, come funziona? Innanzitutto, vengono introdotti scarti di alluminio - pezzi di alluminio rimasti o riciclati - in un grande forno. A volte altri metalli vengono mescolati per dare all'alluminio caratteristiche specifiche richieste per altri prodotti. Dopo averlo fuso completamente, l'alluminio viene versato completamente in un altro forno, il forno di fusione e mantenimento, tenuto a una temperatura costante desiderata che manterrà l'alluminio allo stato fuso, dove verrà fuso, nello stesso modo del lavorazione del polietilene da Moldie. Questo è un processo essenziale perché anche piccole differenze nella lavorazione possono fare una grande differenza per l'alluminio nel passaggio successivo.

Ora arriva il momento in cui la macchina per la colata continua svolge il suo incantesimo. Questa macchina ha un modulo mobile e un sistema di raffreddamento per aiutare a raffreddare l'alluminio fuso mentre esce. Il modulo stesso è in movimento e, mentre l'alluminio caldo scorre all'interno, l'alluminio inizia a indurirsi. Viene utilizzata acqua o aria per raffreddare rapidamente l'alluminio mentre il modulo passa attraverso il sistema di raffreddamento. Infine, quando l'alluminio è abbastanza solido e si è raffreddato, viene tagliato alla lunghezza giusta, pronto per essere utilizzato in vari tipi di prodotti.

Questa è una tecnologia così interessante che realizza la stessa colata continua sull'alluminio, insieme al prodotto Moldie pressa per iniezione . Sistemi informatici avanzati vengono utilizzati per regolare finemente la temperatura, il flusso e la velocità dell'alluminio in ogni fase del processo. I computer sono addestrati per garantire che il trattamento venga eseguito correttamente e senza sprechi. Ci sono anche sensori speciali per ispezionare la qualità dell'alluminio durante il processo di produzione. I sensori aiutano a identificare eventuali problemi o anomalie, garantendo la qualità su tutto il blocco di alluminio.

Un vantaggio chiave dell'uso di questa tecnologia è che riduce significativamente gli sprechi e l'inquinamento, allo stesso modo di aziende di fusione dell'alluminio creato da Moldie. L'alluminio ha un alto spreco dovuto alle sue proprietà di raffreddamento, modellazione e maneggio nei metodi tradizionali di lavorazione dei metalli. Il processo di laminazione continua, d'altra parte, è progettato per minimizzare gran parte di questo tipo di sprechi. Garantendo che ogni porzione di alluminio si raffreddi uniformemente, consente ai produttori di utilizzare quasi tutta l'alluminio fuso, il che è più rispettoso dell'ambiente ed economicamente conveniente.

Semplificare e razionalizzare i processi di produzione è fondamentale per i produttori per tenere il passo con le richieste del mercato, proprio come il prodotto chiamato moldi in alluminio per la lavorazione a iniezione . Il processo di laminazione continua dell'alluminio è cruciale in questo senso poiché rappresenta un passaggio importante per l'intero processo di produzione dell'alluminio. La produzione diventa efficiente, e ciò apre la strada a grandi miglioramenti nella spedizione, nel design, nel marketing e in altri settori. Ciò rende le cose molto più facili per le aziende che cercano di essere competitive sul mercato.

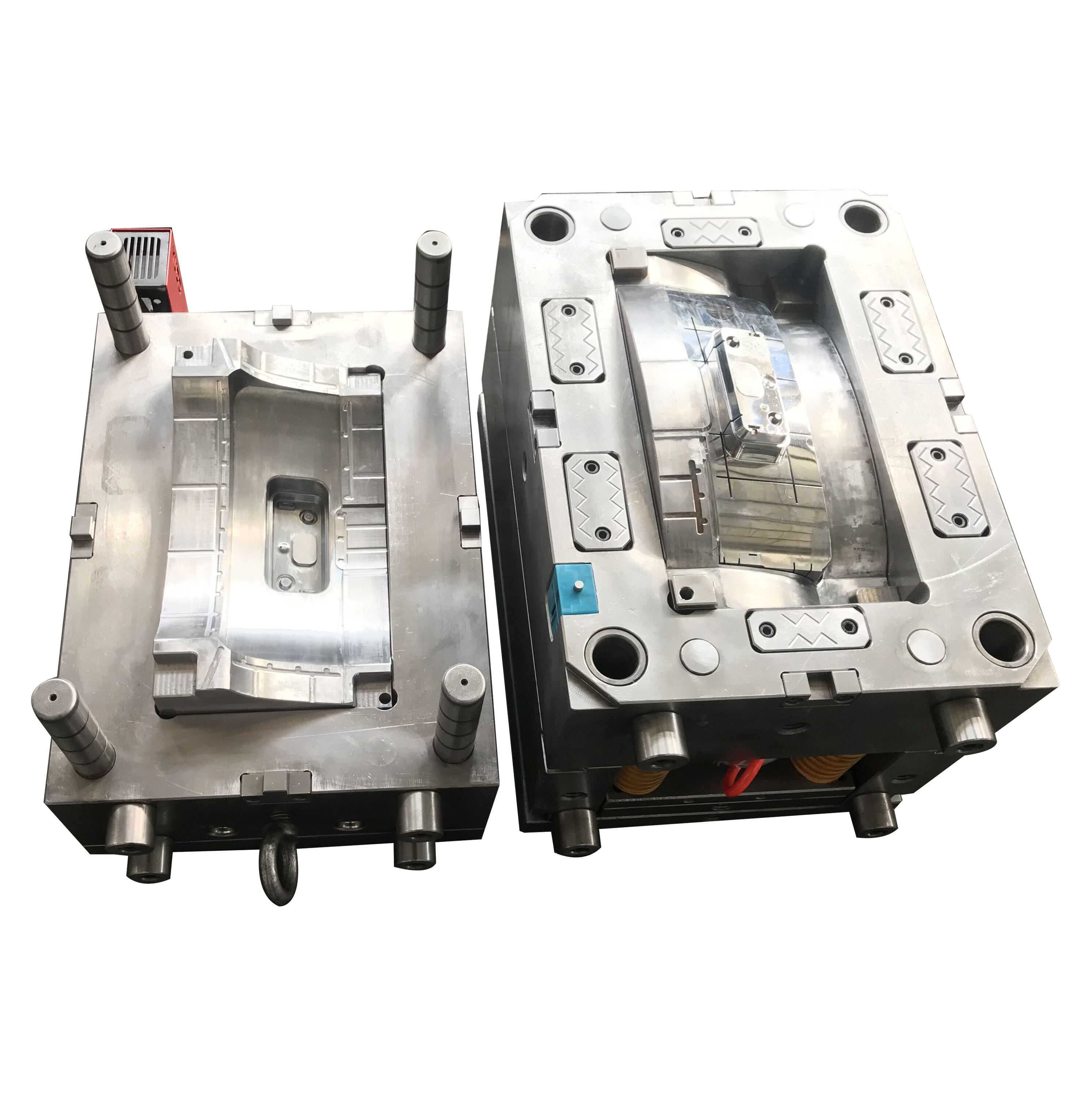

I nostri stampi sono noti per la loro qualità e precisione eccezionali. L'attrezzatura di test è un mezzo indispensabile per garantire il processo di produzione degli stampi. Un team di gestione della qualità di alta qualità con attrezzature di test precise è la garanzia per la creazione di stampi di alta qualità. Il dipartimento di controllo qualità è dotato di due macchine a tre coordinate ad alta precisione e scanner 3D. Moldie promette di emettere un rapporto completo entro tre giorni dopo il collaudo del prodotto e un rapporto di scansione 3D entro due giorni. Moldie è un fornitore con certificazione ISO.

Moldie fornisce soluzioni per componenti in plastica e iniezione dal 2008. Un impianto di oltre 3000 metri quadrati ci permette di servire clienti in tutto il mondo. Dal settore automobilistico, dove serviamo marche prestigiose come Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler e GM, fino a leader in altri settori come Schneider, Phillip e IEK. Con una reputazione di eccellenza nei servizi OEM/ODM, Moldie non è solo un produttore; siamo partner di innovazione, fornendo servizi completi che includono la progettazione di componenti, la creazione di prototipi, la progettazione di stampi e la produzione su larga scala di stampi.

Le nostre soluzioni logistische comprehensive forniscono servizi end-to-end, dall'elaborazione degli ordini alla consegna finale. Utilizziamo sistemi di tracciamento avanzati e una rete globale di trasportatori per garantire una consegna tempestiva e sicura. Dal suo insediamento, Moldie. ha fornito soluzioni professionali per più di 50 clienti e 20 paesi in tutto il mondo. Moldie ha collaborato con DHL, Fedex e UPS per la consegna rapida di campioni. Moldie può spedire merci via mare, aereo e treno con un'imballaggio adeguato per il trasporto globale.

Gli ingegneri di Moldie hanno un'ampia esperienza in progettazione e conoscenze approfondite nello sviluppo. Moldie scannerizzerà qualsiasi campione fornito e genererà un piano del prodotto. Una volta che il cliente avrà revisionato e approvato il piano, potremo iniziare l'assemblaggio degli stampi e la progettazione dei disegni basati sul progetto esistente del cliente. Il Centro Ingegneristico Moldie è composto da più di 30 professionisti ingegneristici e tecnici. Possono occuparsi di ingegneria, simulazione di progettazione, lavorazione, ispezione per supportare e garantire la qualità e la funzionalità degli strumenti che costruiamo.