Haben Sie sich jemals gefragt, wie Autos hergestellt werden? Wir finden es faszinierend, die verschiedenen Stufen im Zusammenhang mit der Erstellung dieser fantastischen Maschinen zu untersuchen. Ein kritischer Prozess in der Automobilindustrie wird als 'automotive' bezeichnet. plastik-Injektion gießen. Dabei handelt es sich um ein flüssiges Metall in erhitztem Zustand, das in eine spezielle Form, genannt Formwerk, gegossen wird. Das Metall erstarrt nach dem Abkühlen. Dieser Artikel erklärt das Gießen und warum dieser gesamte Prozess benötigt wird.

Der erste Schritt besteht darin, das Metall zu erhitzen, bis es flüssig wird. Dies erfolgt in einem speziellen Ofen, der extrem hohe Temperaturen erreicht. Anschließend wird das flüssige Metall in die Form gegossen. Wenn das Metall der Form hinzugefügt wurde, wird es zum Abkühlen zurückgelassen. Während es abkühlt, erstarrt das Metall in der Form des Formwerks. Während dieses Vorgangs verfestigt sich das flüssige Material, ein Prozess, der als Verfestigung bekannt ist. Nachdem das Metall vollständig erstarrt und abgekühlt ist, wird die Form entfernt und das Teil ist bereit zur Verwendung.

Guss bietet numerous Vorteile für automobiler Anwendungen. Mit Guss können komplexe Formen erstellt werden, was eines der großartigen Dinge daran ist. Diese Formen wären durch andere Verfahren schwer zu formen. Zum Beispiel haben viele Autoteile Kurven und andere spritzgießteil details. Guss ermöglicht es außerdem, mehrere Teile gleichzeitig herzustellen, was Zeit und Geld spart. Darüber hinaus können mit Guss Bauteile mit vielseitigen Funktionen hergestellt werden. Solche Funktionen könnten zum Beispiel sein, wirklich stark zu sein oder hohe Temperaturen aushalten zu können

Eine weitere wichtige Überlegung bei der Herstellung von Autoersatzteilen ist die Stärke. Gießereiteile können sehr stark gemacht werden, was für Teile wichtig ist, die eine erhebliche Last tragen oder erheblichen Druck aushalten müssen. Motorblöcke müssen stark genug sein, um einen Motor und das gesamte Auto zu halten. Wenn dem nicht so ist, können sie brechen, was zu großen Problemen für das Auto führt.

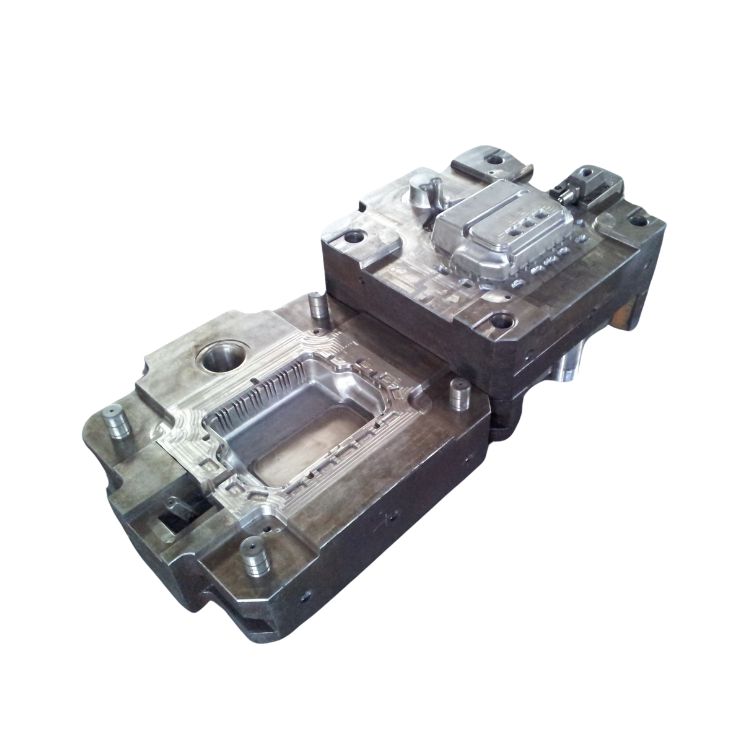

Gießen ist ein Verfahren zur Herstellung von Autoteilen, bei dem flüssiges Metall in einen Formen gegossen wird. Sandguss wird verwendet, um Autoteile herzustellen, wobei flüssiges Metall in eine injection tooling form gegossen wird. Die Hülle besteht aus speziell harzburgtem Sand, was das Autoteil robuster macht und eine bessere Genauigkeit im Gießprozess bietet. Es gibt verschiedene Arten und jede Art hat ihre eigenen Merkmale und Vorteile.

Es ist eine präzisere Methode des Gießens – Shell Gießen. Es besteht darin, einen Gussform aus einer Kombination aus Harz und Sand herzustellen. Die Form wird dann erhitzt, und da sich der Harz festsetzt, verfestigt sich die Struktur und verhindert, dass sie so stark flexiert. Dann wird das heiße Metall in die Bohlung gegossen. Shell Gießen ist präziser als Sandgießen, aber auch teurer.

Hier bei Moldie spezialisieren wir uns darauf, den besten Autoteilen an unsere Kunden bereitzustellen. Wir nutzen state-of-the-art Technologie, und unsere erfahrenen Techniker wenden die besten Praktiken des Branches an, um Teile mit Genauigkeit und Wiederholbarkeit nachzubilden. Autoteile müssen stabil und langlebig sein, um über lange Zeiträume zu halten, und sie müssen effizient sein, um optimale Leistung zu bieten.

Die Ingenieure bei Moldie verfügen über umfangreiche Design-Erfahrung und umfassendes Entwicklungs Know-how. Moldie wird alle bereitgestellten Proben scannen und ein Produktblauabdruck erstellen. Sobald der Kunde den Blauabdruck überprüft und genehmigt, können wir mit der Formensammlung und dem Zeichnungsdesign basierend auf dem bestehenden Projekt des Kunden beginnen. Das Engineering Center von Moldie besteht aus mehr als 30 Ingenieuren und technischen Fachkräften. Sie können sich mit Ingenieurwesen, Design-Simulation, Bearbeitung, Inspektion befassen, um die Qualität und Funktion der von uns konstruierten Werkzeuge zu unterstützen und zu gewährleisten.

Unsere umfassenden Logistiklösungen bieten Services von A bis Z, vom Auftragsabwicklung bis zur endgültigen Lieferung. Wir nutzen fortschrittliche Tracking-Systeme und ein weltweites Netzwerk von Spediteuren, um pünktliche und sichere Zustellungen zu gewährleisten. Seit seiner Gründung hat Moldie. professionelle Lösungen für über 50 Kunden und 20 Länder auf der ganzen Welt bereitgestellt. Moldie arbeitet mit DHL, Fedex und UPS zusammen, um Schnelllieferungen von Proben durchzuführen. Moldie kann Waren in guter Verpackungsqualität per Schiff, Luft und Zug für den weltweiten Transport verschicken.

Unsere Formen sind für ihre außergewöhnliche Qualität und Präzision bekannt. Prüfgeräte sind ein unverzichtbares Mittel zur Gewährleistung des Formenherstellungsprozesses. Ein hochwertiges Qualitätsmanagement-Team mit präzisen Prüfgeräten ist die Garantie für die Herstellung hochwertiger Formen. Das Qualitätsprüfungsteam ist mit zwei hochpräzisen dreikoordinatenbasierten und 3D-Scannern ausgestattet. Moldie versichert, einen Vollmaßbericht innerhalb von drei Tagen nach dem Produktversuch auszustellen und einen 3D-Scanbericht innerhalb von zwei Tagen bereitzustellen. Moldie ist seit Jahren ein Lieferant mit ISO-Zertifikat.

Moldie bietet seit 2008 Lösungen für Spritzgieß- und Kunststoffteile an. Eine Anlage mit über 3000 Quadratmetern ermöglicht uns, Kunden weltweit zu bedienen. Vom Automobilsektor, wo wir renommierte Marken wie Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler und GM betreuen, bis hin zu führenden Unternehmen in anderen Branchen wie Schneider, Phillip und IEK. Mit einem Ruf für Exzellenz in OEM/ODM-Dienstleistungen ist Moldie nicht nur ein Hersteller; wir sind Innovationspartner, die umfassende Dienstleistungen einschließlich Teilentwicklung, Prototypenerstellung, Formenentwurf und Großserienformenproduktion bieten.