Har du nogensinde overvejet, hvordan biler bliver produceret? Vi finder det meget fascinerende at studere de forskellige faser, der spiller ind i oprettelsen af disse fantastiske maskiner. En afgørende proces i automobilindustrien kaldes automobil plastekstrusion formgivning. Dette er et varmt væskeagtigt metal, der hældes i en særlig formet program kaldet en form. Metallet solidificerer efter at være kølet ned. Denne artikel forklarer formgivning, hvornår og hvorfor hele denne proces er nødvendig.

Første trin er at opvarme metallet indtil det bliver til skyl. Dette foregår i en specialiseret ovn, der når en ekstrem temperatur. Herefter hældes det smeltede metal i formen. Når metallet er blevet tilføjet formen, forbliver det derindtil det er kølet. Mens det køler, solidificerer metallet i formen af formen. Mens dette foregår, solidificerer det smeltede materiale, en proces kendt som solidificering. Efter at metallet har solidificeret og kølet fuldstændig, fjernes formen, og delen er klar til brug.

Formgning har mange fordele ved automobilanvendelser. Du kan bygge komplicerede former med formgning, hvilket er en af de store ting ved den. Disse former ville være vanskelige at forme gennem andre metoder. For eksempel har mange bildele kurver og andre injectionsdel detaljer. Formgning kan også tillade flere dele at blive lavet på én gang, hvilket sparer tid og penge. Desuden kan formgning lave dele med rige funktioner. Sådanne funktioner kunne være, for eksempel, at være virkelig stærke eller i stand til at klare høje temperaturer

En anden vigtig overvejelse ved produktion af bildele er styrke. Oplagte dele kan laves meget stærke, hvilket er vigtigt for dele, der bærer en betydelig last, eller udstår betydelig tryk. Motorblokke skal være meget stærke nok til at holde et motor og hele en bil. Hvis ikke, kan de knække, hvilket fører til store problemer for bilen.

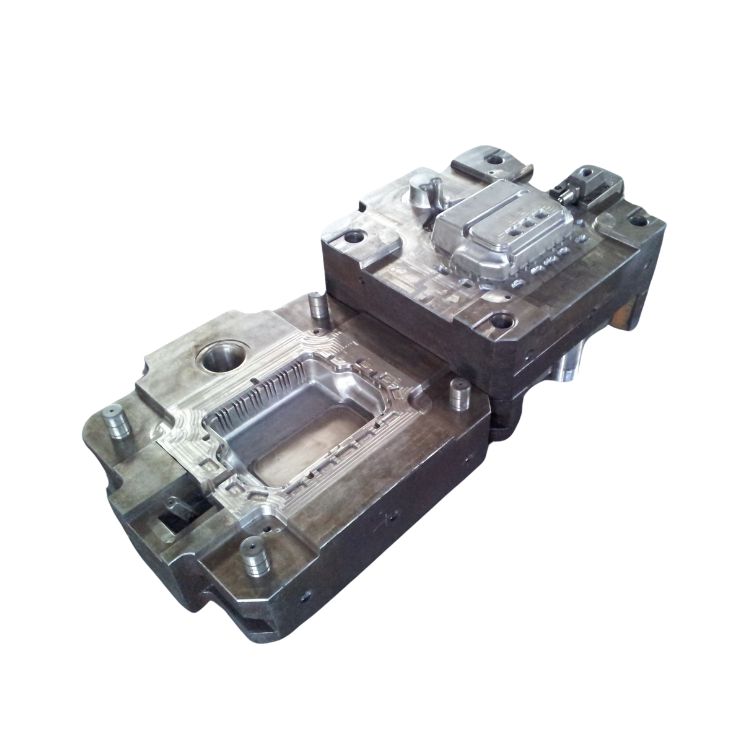

Opladning er en proces, der bruges til at lave bildele, hvor flydende metal skylles ind i en form. Sandoplading bruges til at lave bildele, hvor det indebærer at skylle smeltet metal ind i en injektionsværktøj form. Skallet består af særlig resin-indprægnet sand, hvilket gør bildele mere robuste og giver bedre nøjagtighed i opladningsprocessen. Der findes forskellige typer, og hver type har sine egne karakteristika og fordele.

Det er en mere præcis metode for støbning — Shell støbning. Den består i at oprette en form fra en kombination af resin og sand. Formen bliver derefter varmet, og da resinen sætter sig, fastgør det strukturen og forhindre den fra at bøje så meget. Det varme metal bliver derefter hældt ind i hulen. Shell støbning er mere præcis end sandstøbning, men også dyrmere.

Her på Moldie specialiserer vi os i at levere de bedste bildele til vores kunder. Vi bruger statens fremmeste teknologi, og vores ekspertteknikere anvender de bedste praksisser i branchen for at reproducerede dele med nøjagtighed og gentagelighed. Bildele skal være stærke og holdbare for at vare i lang tid, og bildele skal være effektive for at give optimal ydelse.

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.