O Injekční kompresní formování je unikátní kategorie plastových součástí tvořených injekčním formováním, které nacházíme v široké škále produktů. Vše začíná formováním plastu v procesu známém jako formování. Forma je druh dutého kontejneru, který dává plastu požadovanou konečnou podobu. Jakmile je plast nalit do formy, forma se spojuje a stlačuje. Tímto stlačovacím působením pomáháme plastu získat požadovanou podobu. Ve skutečnosti spousta odvětví – od automobilového průmyslu, který vyrobuje auta, přes lékařské pole, které vyrábí zařízení, až po výrobce hraček – používá tento proces k výrobě svých produktů. Důvodem, proč se tato technika stala tak populární během let, je, že umožňuje výrobcům vyrábět vysokokvalitní plastové součásti rychle a efektivně.

Injekční kompresní formování funguje ve dvou krocích. Poté je plast pevně stisknut k rockformu, čímž získá správný tvar při uvolnění. Tento krok je klíčový pro odstranění vzduchu uvězněného v plastu. Pokud není odebrán, tyto vzduchové bubliny mohou způsobit slabá místa v konečném produktu. Stiskování formy také naplní každou maličkost formy plastem. Rojevné rozdělení plastu vedou ke lepšímu a vyšší kvalitě dokončeného produktu.

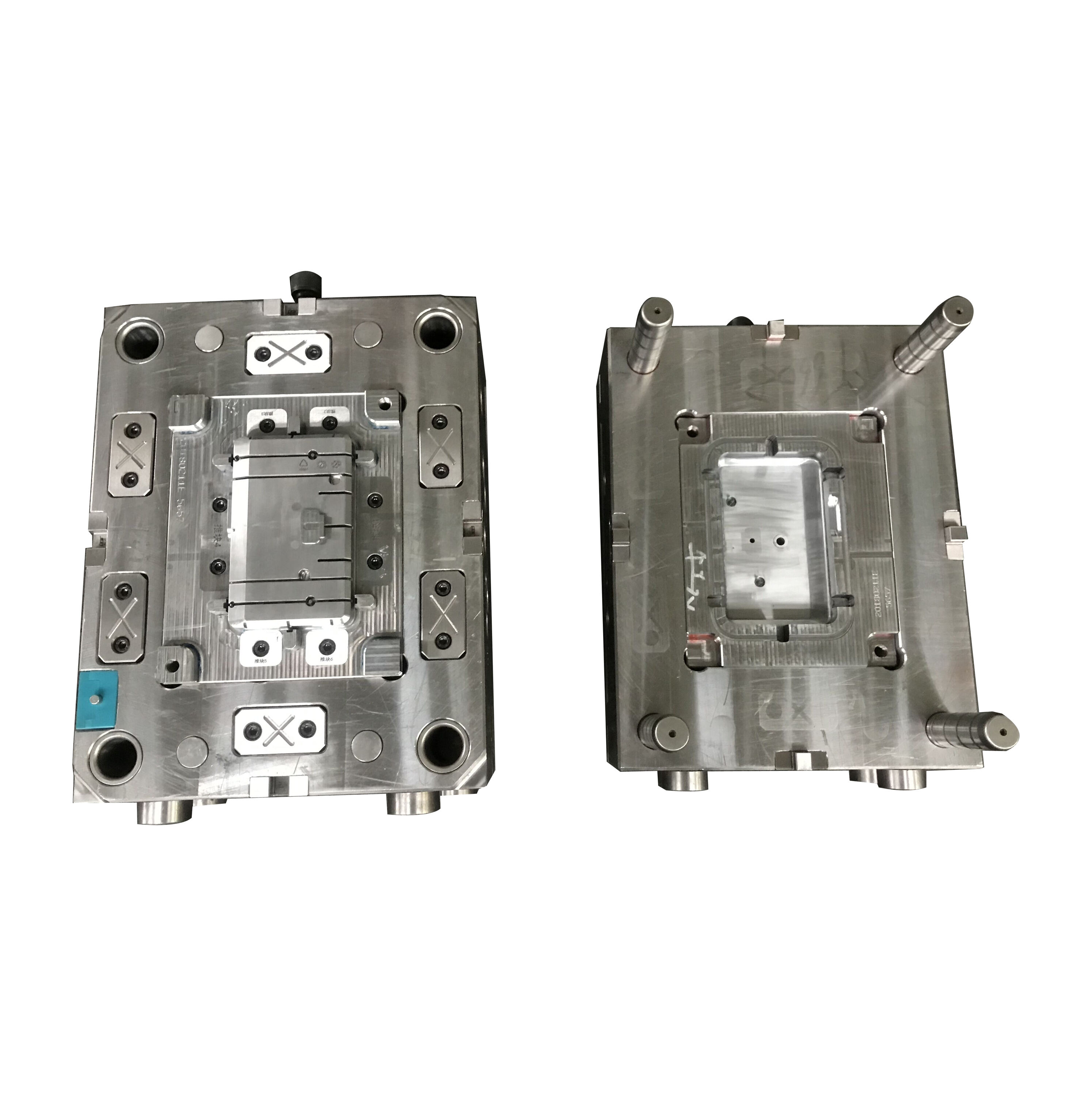

Samotná forma je nezbytná pro tento proces. Aby správně fungovala, musí být vytvořena řádně. Forma je navržena tak, aby do ní byla zasypána plastmassa a ta byla proti ní tlačena. Pokud nebude dostatečně silná, může se během procesu rozlomit nebo zkreslit. Navíc je důležitá i kvalita materiálů použitých pro výrobu formy. Zajišťuje také, že síly působící během procesu vpravování a tlačení mohou být aplikovány na formu bez poškození formy.

Volba správného druhu plastu je další důležitou součástí služby vnitřního injektoru . Plast, který budete používat, musí volně tekout do formy. Například, pokud je plast příliš hustý nebo špatně tekutý, nebude formu naplnit. To může vést ke špatně tvarovaným částem součásti. Také by neměl plast příliš mnoho klesat při ochlazení. Příliš velké klesání plastu může vést ke špatnému konečnému rozměru nebo tvaru produktu, což může způsobit problémy při jeho používání.

Po výběru formy a druhu plastu je dalším krokem připravit zařízení odpovědné za extruzi a kompresi. To vyžaduje úpravu nastavení stroje, aby se zajistilo, že plast bude vstřikován do formy s přesnou rychlostí a tlakem. Tyto nastavení je třeba pečlivě sledovat. To může způsobit nekonzistence ve vyrobených částech. Takže tím, že budete postupovat správně, získáte konzistentní a spolehlivý proces, který vytvoří dobré díly pokaždé.

Dalším výhodou procesu je, že tlačení vylepšuje hladnost povrchu plastové součásti. Plast je rovnoměrně rozložen po celé formě, což vede ke hladkému a rovinatému povrchu. To je relevantní jak pro vzhled, tak i pro výkon produktu. Hladký povrch může umožnit lepší spojení částí a efektivnější fungování.

Nakonec je důležité, aby se pro formu, plast a stroj používaly kvalitní materiály. Vysoko kvalitní materiály jsou odolnější a lépe vydrží tlak a významné poškození, které nastane během procesu infuzního tlačivého formování 07405. Investice do kvalitních materiálů vedou ke lepší kvalitě produktu a trvanlivosti vašeho zařízení.

Inženýři u Moldie mají rozsáhlé zkušenosti s návrhem a komplexní vědomosti o vývoji. Moldie zaškrtí jakékoliv poskytnuté vzorky a vygeneruje modulární plán produktu. Jakmile si zákazník přečte a schválí plán, můžeme začít s montáží form a návrhem črtění na základě stávajícího projektu zákazníka. Moldie Engineering Center se skládá z více než 30 inženýrských a technických pracovníků. Ti mohou řešit inženýrství, simulační návrhy, obrábění, kontrolu kvality pro podporu a zajištění kvality a funkčnosti nástrojů, které jsme vybudovali.

Naše komplexní logistické řešení poskytuje služby od začátku po konec, od zpracování objednávek až po konečné doručení. Využíváme pokročilé systémy sledování a globální síť dopravců, aby jsme zajistili časově přesné a bezpečné doručení. Od svého založení poskytuje Moldie. profesionální řešení více než 50 klientům a do 20 zemí po celém světě. Moldie spolupracuje s DHL, Fedex a UPS pro rychlé doručení vzorků. Moldie může dodávat zboží lodí, letadlem a vlakem v dobrém balicím způsobu vhodném pro mezinárodní dopravu.

Naše formy jsou známé pro svou vynikající kvalitu a přesnost. Ověřovací zařízení je nezbytným prostředkem pro zajištění procesu výroby forem. Kvalitní tým pro řízení kvality s přesným ověřovacím zařízením je zárukou vytváření kvalitních forem. Oddělení pro kontrolu kvality je vybaveno dvěma přesnými tříosovými souřadnicemi a 3D skenery. Moldie slibuje vydání kompletního zprávního protokolu během tří dnů po zkoušce produktu a 3D skenovací zprávy během dvou dnů. Moldie je dodavatelem s certifikátem ISO.

Moldie poskytuje řešení pro výrobu zašlehávacích a plastových dílů od roku 2008. Závod o rozloze přes 3000 čtverečních metrů nám umožňuje obsluhovat klienty po celém světě. Od automobilového sektoru, kde sloužíme prestižním značkám jako Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler a GM, po vedoucí firmy v jiných oborech, jako jsou Schneider, Phillips a IEK. S pověstí excelence v OEM/ODM službách není Moldie pouze výrobce; jsme inovační partneři, kteří poskytují komplexní služby včetně návrhu dílů, tvorby prototypů, návrhu form a masové výroby forem.