О методе. Инжекционное компрессионное литьё — это уникальная категория инжекционно отливаемых пластиковых деталей, которые мы находим в широком ассортименте продукции. Всё начинается с формования пластика в процессе, известном как литьё. Форма — это тип полого контейнера, который придаёт пластмассе желаемую конечную форму. После того как пластик заливается в форму, форма сжимается вместе. Именно этим сжимающим действием мы помогаем пластиковой массе принять желаемую форму. На самом деле, множество отраслей — от автомобильной промышленности, которая производит автомобили, до медицинской сферы, создающей оборудование, и до производителей игрушек — используют этот процесс для изготовления своей продукции. Причина, по которой эта техника стала такой популярной на протяжении лет, заключается в том, что она позволяет производителям создавать высококачественные пластиковые компоненты быстро и эффективно.

Литье под давлением работает в два этапа. Пластик затем плотно прижимается к формовочному блоку, придавая ему правильную форму после освобождения. Этот шаг критически важен для удаления попадания воздуха внутри пластика. Если воздух не будет удален, эти пузырьки могут создать слабые места в конечном продукте. Прижатие формы также заполняет пластиком каждую щель и углубление. Равномерное распределение пластика приводит к лучшему и более высококачественному готовому изделию.

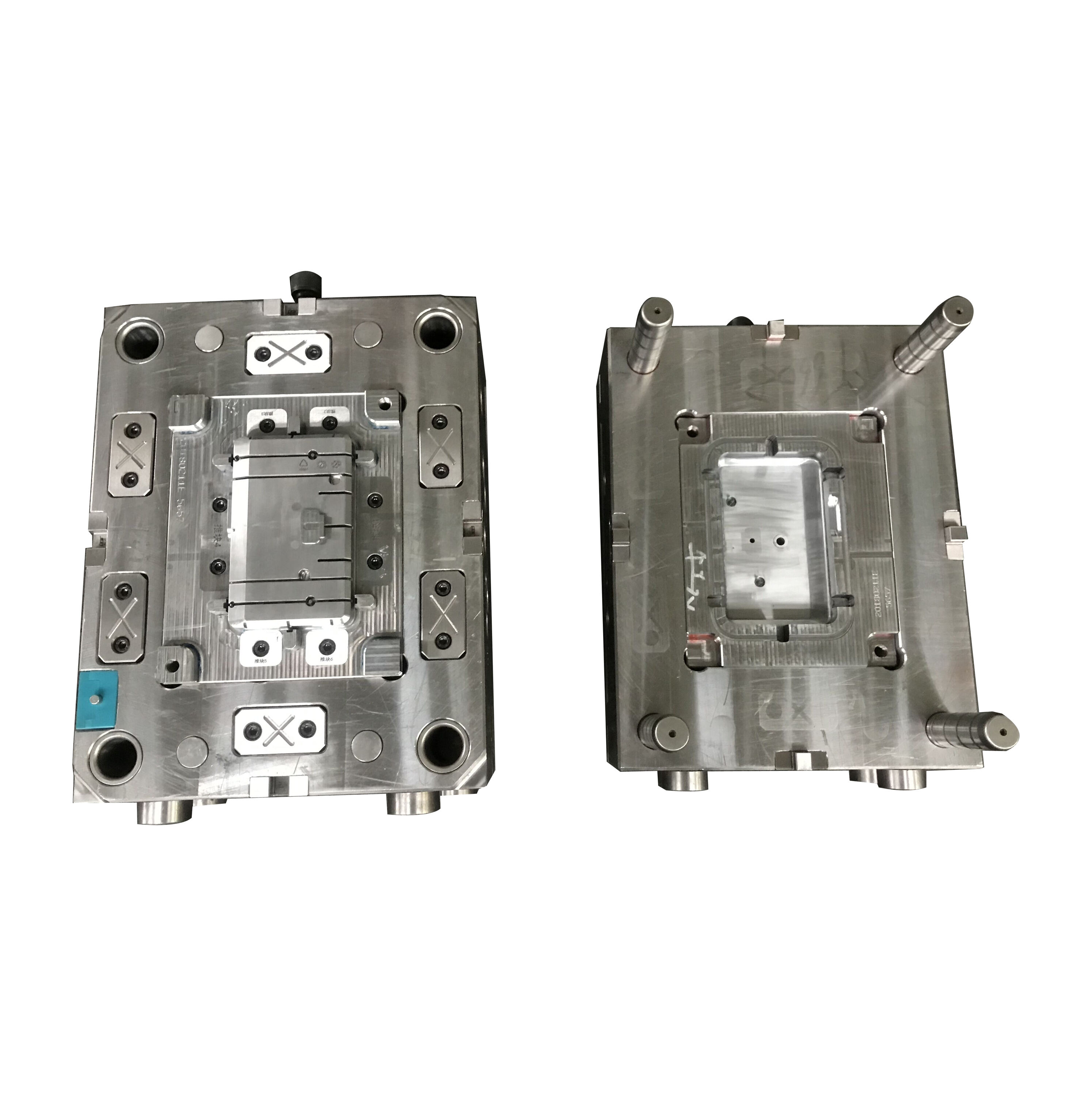

Сама форма является неотъемлемой частью этого процесса. Для её правильной работы она должна быть создана правильно. Форма проектируется так, чтобы пластик вводился и прессовался против неё. Если она недостаточно прочная, это может привести к её разрушению или деформации во время процесса. Кроме того, качество материалов, используемых для изготовления формы, также важно. Она должна выдерживать силы, прилагаемые во время процесса инъекции и сжатия, без повреждения формы.

Выбор правильного типа пластика является ещё одним важным компонентом услуги по производству пластиковых инжекционных форм . Используемый пластик должен свободно течь в форму. Например, если пластик слишком густой или плохо течёт, он не заполнит форму. Это может привести к неправильно сформованным участкам детали. Также пластик не должен слишком сильно сжиматься при охлаждении. Избыточное сжатие пластика таким образом может привести к неправильному размеру или форме конечного продукта, что затруднит его использование.

После выбора формы и типа пластика следующим шагом является подготовка оборудования, отвечающего за экструзию и сжатие. Это требует внесения изменений в настройки машины, чтобы обеспечить введение пластика в форму с правильной скоростью и давлением. Эти настройки необходимо тщательно контролировать. Игнорирование этого может привести к несоответствиям в производимых деталях. Таким образом, убедившись, что все делается правильно, вы получаете стабильно надежный процесс, который будет создавать качественные детали каждый раз.

Еще одним преимуществом процесса является то, что прессование улучшает качество поверхности пластиковой детали. Пластик равномерно распределяется по форме, что приводит к ровной и гладкой поверхности. Это важно как для внешнего вида, так и для работы продукта. Гладкая поверхность позволяет деталям лучше состыковываться и работать более эффективно.

Наконец, важно использовать высококачественные материалы для формы, пластика и машины. Материалы премиум-класса более износостойкие и лучше справляются с давлением и значительным износом, которые возникают в процессе инжекционного компрессионного литья. Инвестиции в качественные материалы приводят к лучшему качеству продукции и длительному сроку службы вашего оборудования.

Инженеры компании Moldie обладают обширным опытом в проектировании и всесторонними знаниями в области разработки. Moldie отсканирует любые предоставленные образцы и создаст чертеж продукта. После того как клиент проверит и утвердит чертеж, мы сможем приступить к сборке формы и разработке чертежей на основе существующего проекта клиента. Инженерный центр Moldie состоит более чем из 30 инженерных和技术ических специалистов. Они могут заниматься инженерными работами, симуляцией дизайна, обработкой материалов, контролем качества для поддержки и гарантии качества и функциональности изготовленной нами оснастки.

Наши комплексные логистические решения предоставляют услуги от начала до конца, от обработки заказа до окончательной доставки. Мы используем продвинутые системы отслеживания и глобальную сеть перевозчиков для обеспечения своевременной и безопасной доставки. С момента своего основания Moldie. предоставила профессиональные решения более чем для 50 клиентов и 20 стран по всему миру. Moldie сотрудничает с DHL, Fedex и UPS для быстрой доставки образцов. Moldie может отправлять товары морем, воздухом и поездом в хорошей упаковке, подходящей для международных перевозок.

Наши формы известны своим исключительным качеством и точностью. Тестовое оборудование является неотъемлемым средством для обеспечения процесса производства форм. Квалифицированная команда управления качеством с точным тестовым оборудованием гарантирует создание высококачественных форм. Отдел контроля качества оснащен двумя высокоточными трехкоординатными измерительными машинами и 3D-сканерами. Moldie обещает предоставить полный отчет о размерах в течение трех дней после испытания продукта и 3D-отчет о сканировании в течение двух дней. Moldie является поставщиком с сертификатом ISO.

Moldie предоставляет решения для инжекционного литья и пластиковых деталей с 2008 года. Производственные площади более 3000 квадратных метров позволяют нам обслуживать клиентов по всему миру. От автомобильного сектора, где мы работаем с престижными брендами, такими как Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler и GM, до лидеров в других отраслях, таких как Schneider, Phillip и IEK. С репутацией лидера в области услуг OEM/ODM, Moldie — это не просто производитель; мы партнеры в инновациях, предоставляющие комплексные услуги, включая разработку деталей, создание прототипов, проектирование форм и массовое производство штампов.