Lutowanie aluminium jest również ekonomiczne, ponieważ wymaga mniej materiału niż inne techniki obróbki metali. W formie lity aluminiowy , ciekły metal jest wlewany do formy, czyli pustej kształtu. Po ochłodzeniu metalu, staje się on twarde, przyjmując kształt formy. Aluminium jest znacznie lżejsze, co oznacza, że jest łatwiejsze w obsłudze, a więc pozwala na produkcję większej liczby części bez przekroczenia budżetu. Wygrywasz, gdy możesz wyprodukować więcej części za mniej pieniędzy!

Lity w piasku: Jest to najprostsza technika, która zazwyczaj jest wykorzystywana do produkcji większych części. W metodzie litnictwa w piasku, piasek jest spakowany wokół kształtu nazywanego wzorem. Gdy piasek jest przygotowany, stopiony aluminium jest wlewywany do formy. Po ochłodzeniu i zatrwaleniu się metali, piasek jest usunięty, odsłaniając gotowy element. Jest to względnie tanio i łatwo do wykonania, ale może być mniej dokładne niż inne metody.

Wysokotemperaturowe lejce: Ten proces jest nieco bardziej złożony. Zaczyna się od formy woskowej, zwanej wzorem. Wzór woskowy jest okrywany materiałem ceramicznym, tworząc formę. Następnie wosk topnieje, pozostawiając pustą przestrzeń, gdy ceramiczna forma jest gotowa. Przestrzeń ta wypełniana jest stopionym aluminium. Wysokotemperaturowe lejce zapewniają najlepszą jakość, ale również wysoki koszt.

Koszt lejcego aluminium zwykle zmienia się w zależności od kilku czynników. Głównym czynnikiem jest rozmiar i złożoność części, którą chcesz wyprodukować. Większe, bardziej skomplikowane części wymagają więcej czasu i materiałów do produkcji, dlatego mają wyższy koszt lejki. Innym aspektem są rodzaje narzędzi i maszyn potrzebnych do wykonania formy. litym metalu aluminium użycie: Pewne techniki wymagają specjalnych urządzeń i narzędzi, takich jak lejce inwestycyjne, a one zwiększają łączny koszt.

Dla tych, którzy szukają sposobu na oszczędzenie pieniędzy na wyrabianiu z aluminium, istnieje wiele różnych dróg, które mogą wybrać. Na przykład, spróbuj prostszych form wyrabiania, takich jak wyrabianie w piasku. Może to nie być tak precyzyjne jak wyrabianie w formach stalowych lub nawet inwestycyjne, ale może dostarczyć tańszej opcji dla większych lub prostszych części. Jeśli nie potrzebujesz elementów o bardzo wysokiej rozdzielczości lub wyjątkowo dokładnych, ten sposób jest realną opcją.

Współpraca z firmą zajmującą się wyrabianiem, taką jak Moldie, jest innym sposobem zaoszczędzenia pieniędzy. Mogą one również pomóc ci w projektowaniu części, które mogą zostać dobrze wyrabiane. Optymalizacja twoich projektów oznacza użycie mniej materiału w produkcji i mniej czasu w produkcji. To ostatecznie prowadzi do niższych kosztów i może zaoszczędzić ci pieniądze, jednocześnie pozyskując jakościowe części.

Istnieje wiele powodów, dlaczego wyrabianie z aluminium jest mądrym wyborem w produkcji. Po pierwsze, moldie formowanie metali z aluminium tworzy wytrzymałe i niezawodne części odporne na ciepło i stres. To sugeruje, że obszary elementów, które są produkowane z aluminium, mogą być używane przez wiele specjalistów i będą trwały dłużej. Jest to spowodowane tym, że aluminium jest bardzo versatile materiałem, który może być używany w szerokim zakresie zastosowań, w tym części samochodowe, produkty konsumenckie oraz nawet elektronika.

Moldie oferuje rozwiązania w dziedzinie wtrysku i części plastikowych od 2008 roku. Zakład o powierzchni ponad 3000 metrów kwadratowych umożliwia nam obsługę klientów na całym świecie. Od sektora motoryzacyjnego, gdzie współpracujemy z prestiżowymi markami jak Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler i GM, po liderów w innych branżach takich jak Schneider, Phillips i IEK. Z reputacją wybitności w usługach OEM/ODM, Moldie to nie tylko producent; jesteśmy partnerami innowacji, oferującymi kompleksowe usługi, w tym projektowanie części, tworzenie prototypów, projektowanie form oraz masową produkcję form.

Nasze wszechstronne rozwiązania logistyczne oferują usługi od początku do końca, od przetwarzania zamówienia do ostatecznej dostawy. Wykorzystujemy zaawansowane systemy śledzenia i globalną sieć przewoźników, aby zagwarantować punktualną i bezpieczną dostawę. Od swojego powstania Moldie. zapewnia profesjonalne rozwiązania dla ponad 50 klientów i 20 krajów na całym świecie. Moldie współpracuje z DHL, Fedex i UPS w celu szybkiej dostawy próbek. Moldie może przewozić towar statkiem, samolotem i pociągiem w odpowiednim opakowaniu odpowiednim do globalnych przewozów.

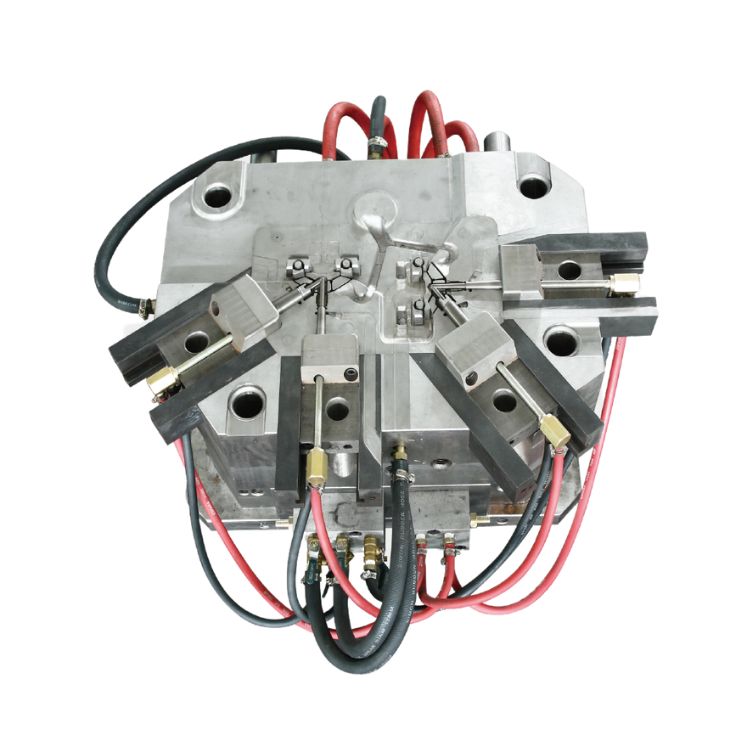

Nasze formy są znane z ich wyjątkowej jakości i precyzji. Urządzenia do testowania są niezastąpionym narzędziem gwarantującym proces produkcji form. Zespół zarządzania jakością wysokiej klasy z dokładnymi urządzeniami do testowania jest gwarancją tworzenia form o wysokiej jakości. Departament kontroli jakości wyposażony jest w dwa precyzyjne trójwymiarowe koordynaty i skanery 3D. Moldie obiecuje wydać pełny raport rozmiarowy w ciągu trzech dni po próbie produktu oraz raport skanu 3D w ciągu dwóch dni. Moldie posiada certyfikat ISO jako dostawca.

Inżynierowie z Moldie mają szeroki doświadczenie w projektowaniu i kompleksową wiedzę rozwojową. Moldie zeskanuje każde dostarczone próbki i wygeneruje szkic produktu. Po przejrzeniu i zaakceptowaniu szkicu przez klienta, możemy rozpocząć montaż form i projektowanie rysunków na podstawie istniejącego projektu klienta. Centrum Inżynieryjne Moldie składa się z ponad 30 pracowników inżynieryjnych i technicznych. Są oni w stanie radzić sobie z inżynierią, symulacją projektową, obróbką mechaniczną, inspekcją w celu wsparcia i zagwarantowania jakości oraz funkcjonalności narzędzi, które skonstruowaliśmy.