spuitgieten van kunststof. Deze vakterm betekent eenvoudigweg...">

Heb je ooit gewonderd hoe speelgoed en flesjes of autodelen gemaakt worden? Alles begint met het magische proces dat spuitgieten van kunststof . Deze term betekent eenvoudig gezegd dat gesmolten plastic wordt ingebracht in een apparaat genaamd een vorm of mouw om het in iets nuttigs en nieuws te veranderen. Er zijn talloze dingen die we dagelijks gebruiken die op deze manier worden gemaakt!

Injectiemodelen is een vormgevingsproces van plastic dat al meer dan een eeuw bestaat en nog steeds een uiterst belangrijk proces is bij de productie van veel producten. Tijdens dit proces worden kleine stukjes plastic, bekend als pellets, verhit tot ze smelten in een dikke soep. Zodra het gesmolten is, wordt het plastic gedwongen in een vorm (een holle vorm), wat de vorm geeft aan het plastic. Nadat het gesmolten plastic is afgekoeld en gestold, wordt de vorm geopend zodat het nieuwe onderdeel kan worden verwijderd. Met deze methode kunnen echt fijne details — de kleine kenmerken op een speelgoedfiguurtje bijvoorbeeld — worden gemaakt die moeilijk op andere manieren te produceren zijn.

Het heeft de manier waarop veel dingen in fabrieken worden geproduceerd revolutioneerd, injectievormingsdienst voor kunststof . Voordat dit proces werd ontworpen, werden producten echt bekeken vanuit een staal- of houtperspectief. Het proces was traag en kon behoorlijk duur zijn om dingen uit deze materialen te maken. Met plastic injectiemodelage kunnen dingen echter relatief snel en goedkoop worden gemaakt. Dat betekent dat veel goederen makkelijker te vinden zijn en goedkoper te koop voor iedereen. Neem bijvoorbeeld even de tijd om na te denken over hoeveel speelgoed je in een winkel kunt kopen. Nou, het kan sneller geproduceerd worden dankzij plastic injectiemodelage, en kan tegen budgetvriendelijke prijzen worden aangeboden!

Plastic injectiemolden is uiterst veelzijdig en handig bij het produceren van een verscheidenheid aan verschillende producten. Dat maakt het ideaal voor het ontwerpen van nieuwe producten. Hierdoor is het mogelijk om vreemde en opmerkelijke vormen en maten te creëren, zodat zowel mooie als functionele producten kunnen worden gemaakt. Bijvoorbeeld, een waterfles kan perfect worden ontworpen om in de palm van je hand te passen met een speelse look. Bovendien biedt plastic injectiemolden talloze voordelen boven alternatieve productiemethoden. Een belangrijk voordeel is dat het onderdelen kan maken die sterk zijn maar toch lichtgewicht — precies wat nodig is in vele toepassingen. Dit telt mee, omdat het bijdraagt aan het creëren van producten die gemakkelijk gedragen en dagelijks gebruikt kunnen worden.

Plastic injectiemolden is een proces dat enkele kritieke fasen heeft. Het begint met kleine plastic deeltjes, bekend als pellets, die in een groot vat genaamd een hopper vallen. Deze hopper stuurt de pellets naar een verhitte buis, waar ze vloeibaar worden. Het plastic wordt dan door een gesloten vorm geduwd. Wanneer het plastic volledig gesmolten is, wordt het een dikke vloeistof. De vorm blijft gesloten tot het plastic afkoelt en vast wordt. Wanneer het plastic gestold en afgekoeld is, opent de vorm zich en wordt het nieuwe onderdeel verwijderd. Daarom kunnen veel verschillende producten in een kort tijdsbestek gemaakt worden—dit hele proces gebeurt zeer snel!

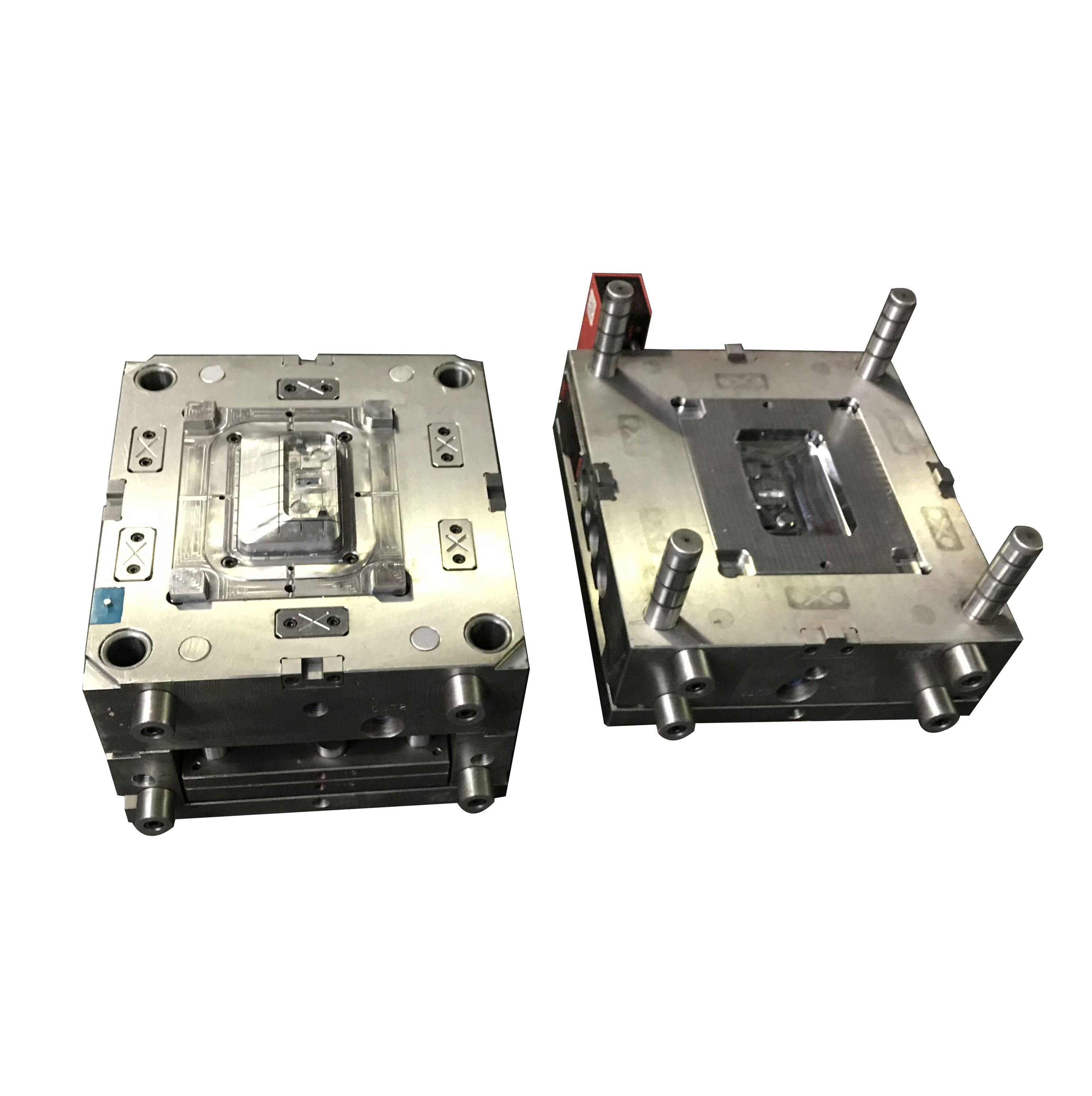

De ingenieurs bij Moldie hebben uitgebreide ontwerpterugstand en volledige ontwikkelingskennis. Moldie scant elke verstrekte monster en genereert een productblauwdruk. Nadat de klant deze heeft bekeken en goedgekeurd, kunnen we beginnen met de bouw van de vorm en het ontwerp van tekeningen op basis van het bestaande project van de klant. Het Ingenieurscentrum van Moldie bestaat uit meer dan 30 ingenieurs- en technisch personeel. Zij kunnen zich bezighouden met ingenieurskunde, ontwerpsimulatie, bewerking, inspectie om de kwaliteit en functionaliteit van het door ons gebouwde gereedschap te ondersteunen en te garanderen.

Onze modellen staan bekend om hun uitzonderlijke kwaliteit en precisie. Testapparatuur is een onmisbaar middel om het proces van modelbouw te garanderen. Een hoogwaardig kwaliteitsmanagementteam met nauwkeurige testapparatuur is de garantie voor het creëren van hoge-kwaliteit modellen. Het kwaliteitscontroledepartment is uitgerust met twee hoognauwkeurige driedimensionale coördinatenmachines en 3D-scanners. Moldie belooft binnen drie dagen na de productproef een volledig afmetingsrapport uit te brengen en binnen twee dagen een 3D-scanrapport. Moldie is een leverancier met ISO-certificering.

Onze uitgebreide logistieke oplossingen bieden volledige diensten, van orderverwerking tot eindlevering. We gebruiken geavanceerde track-and-trace systemen en een wereldwijd netwerk van transporteurs om op tijd en veilige levering te waarborgen. Sinds de oprichting heeft Moldie. professionele oplossingen verleend aan meer dan 50 klanten en 20 landen over de hele wereld. Moldie werkt samen met DHL, Fedex en UPS voor snelle steekproefleveringen. Moldie kan goederen per schip, vliegtuig en trein vervoeren in een goede verpakking die geschikt is voor internationale transport.

Moldie biedt sinds 2008 oplossingen voor injectie- en plasticonderdelen. Een faciliteit van meer dan 3000 vierkante meter stelt ons in staat klanten wereldwijd te bedienen. Van de automobielsector, waar we prestigieuze merken zoals Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler en GM bedienen, tot leiders in andere sectoren zoals Schneider, Phillips en IEK. Met een reputatie voor uitstekende OEM/ODM-diensten is Moldie niet alleen een fabrikant; we zijn innovatiepartners die een compleet pakket aan diensten bieden, waaronder onderdeelontwerp, prototypering, mouwontwerp en grote schaalproductie van mouwen.