インジェクション圧縮成形について:インジェクション成形されたプラスチック部品は、さまざまな製品で見られるユニークなカテゴリです。すべては、プラスチックが「成形」と呼ばれるプロセスで形状に変えることから始まります。型は、プラスチックを望ましい最終形状に成形するための中空の容器のようなものです。プラスチックを型に流し込んだ後、型は押しつけられます。この押す動作によって、私たちはプラスチックに望む形状を与えます。実際、自動車産業から医療現場、そしておもちゃメーカーまで、多くの産業が製品を作るためにこのプロセスを使用しています。この技術が年々人気になった理由は、メーカーが高速かつ効率的に高品質のプラスチック部品を生産できるようになったことにあります。

インジェクション圧縮成形は2つのステップで行われます。その後、プラスチックがロックフォームに強く押しつけられ、その結果、解放されたときに正しい形状になります。このステップは、プラスチック内の空気の取り込みを除去するために重要です。除去しなければならないこれらの気泡は、最終製品に弱点を残す可能性があります。型を押すことで、型の隅々までプラスチックが詰められます。プラスチックを均等に分布させることで、より良く、品質の高い完成品が得られます。

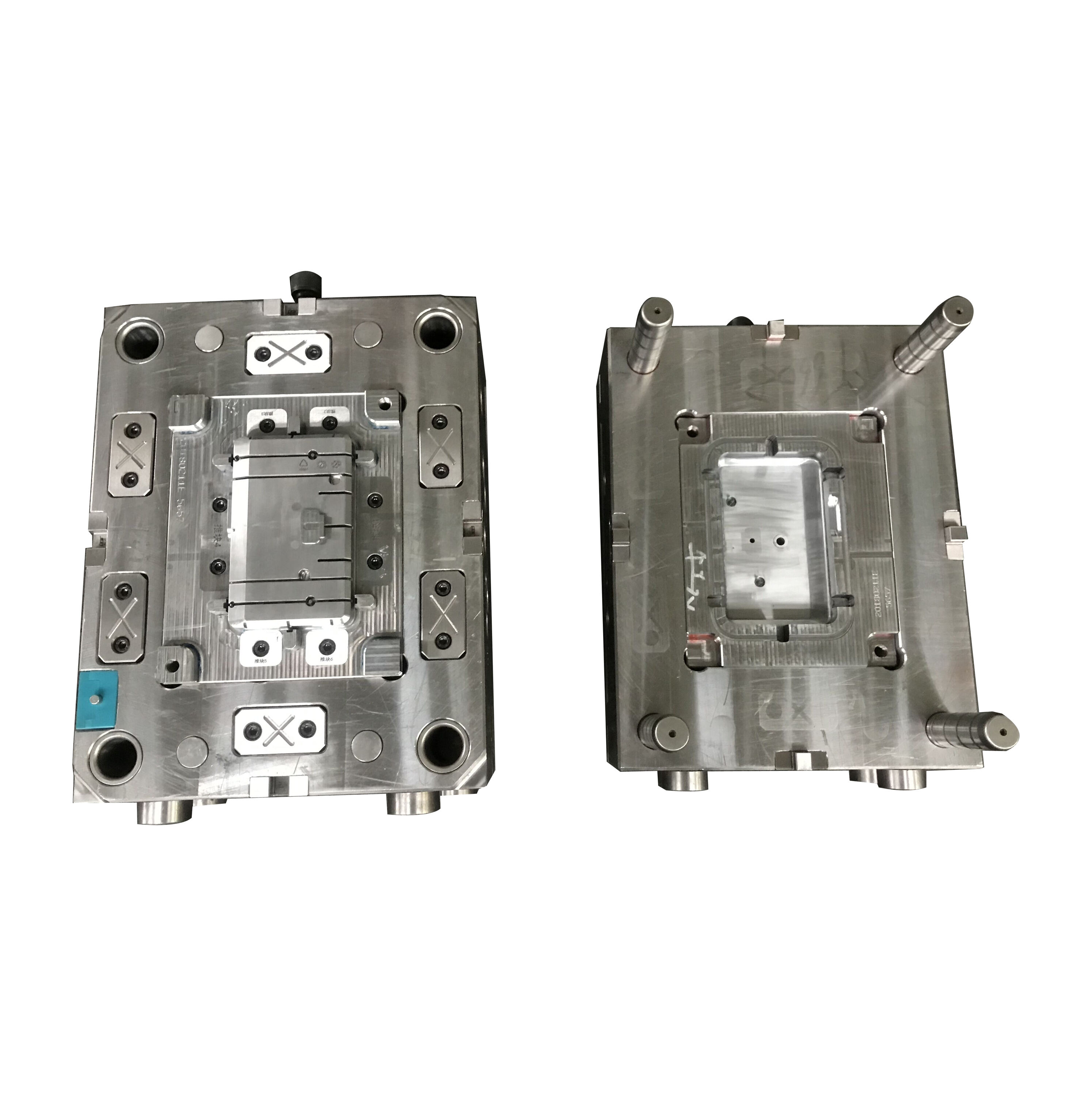

金型自体がこのプロセスにおいて重要な要素です。正常に機能させるためには、適切に作成される必要があります。金型は、プラスチックが注入され、押圧されるために設計されています。十分な強度がないと、プロセス中に破損したり変形したりする可能性があります。さらに、金型を作る際に使用する材料の品質も重要です。これにより、射出や圧縮時にかかる力が金型に加えられても、金型が損傷することなく耐えることができます。

正しい種類のプラスチックを選択することは、別の重要な要素です。 プラスチック注射鋳造サービス 使用するプラスチックは、自由に金型内に流れ込む必要があります。例えば、プラスチックが过硬ぎたり、流れが悪かったりすると、金型を満たすことができません。これは部品の一部が形状が不正確になる原因となります。また、冷却時にプラスチックが過剰に収縮しないことも重要です。このような収縮が発生すると、最終製品のサイズや形状が不正確になり、製品の使用時に問題が生じる可能性があります。

金型とプラスチックの種類を選んだ後、次のステップは押出と圧縮を担当する機器の準備です。これは、プラスチックが金型に正しい速度と圧力で注入されるように、機械の設定を変更することを意味します。これらの設定は慎重に監視する必要があります。これにより、製造中の部品に一貫性がない場合があります。したがって、正しい方法で全ての作業を行っていることを確認することで、信頼性のあるプロセスを実現し、毎回良い部品を作ることができます。

このプロセスのもう一つの利点は、押し込みによってプラスチック部品の表面仕上げが向上することです。プラスチックは金型全体に均等に分布し、平坦で滑らかな表面になります。これは製品の外観だけでなく、性能にも関係しています。滑らかな表面を持つことで、部品がよりよく適合し、より効率的に動作する可能性があります。

最後に、金型、プラスチック、および機械には高品質な材料を使用することが重要です。高等級の材料はより耐久性が高く、インジェクション圧縮成形プロセスで発生する圧力や相当な摩耗に対処する能力があります。良い材料への投資は、製品の品質向上と設備の寿命延長につながります。

モルディーのエンジニアは広範な設計経験と包括的な開発知識を持っています。モルディーは提供されたサンプルをスキャンし、製品の青写真を作成します。顧客が青写真を確認して承認すると、顧客の既存プロジェクトに基づいて金型の組み立てと図面設計を開始できます。モルディー・エンジニアリング・センターには30人以上のエンジニアや技術者がおり、エンジニアリング、設計シミュレーション、加工、検査までを担当し、私たちが構築した金型の品質と機能をサポートおよび保証します。

包括的なロジスティクスソリューションでは、注文処理から最終配送までの一貫したサービスを提供します。最先端の追跡システムとグローバルなキャリアネットワークを活用し、確実で安全な配達を保証します。設立以来、Moldie. は世界中の50社以上の顧客および20か国以上に専門的なソリューションを提供してきました。Moldie はDHL、Fedex、UPSと提携し、迅速なサンプル配送を実現しています。Moldie は適切な梱包方法で海上、航空、鉄道輸送に対応し、グローバルな輸送を行っています。

当社の金型はその卓越した品質と精度で知られています。試験設備は金型製造プロセスを保証するための不可欠な手段です。高品質な品質管理チームと精密な試験設備が、高品質な金型を作り出す保証となります。品質検査部門には2台の高精度な三次元座標測定機と3Dスキャナーが備わっています。Moldieは製品試作後3日以内に全サイズ報告書を発行し、2日以内に3Dスキャン報告書を発行することをお約束します。MoldieはISO認証を持つサプライヤーです。

モルディーは2008年以来、射出成型およびプラスチック部品のソリューションを提供しています。3000平方メートルを超える設備により、私たちは世界中のクライアントにサービスを提供できます。自動車業界では、メルセデス・ベンツ、フォルクスワーゲン、アウディ、マセラティ、クライスラー、GMなどの有名ブランドにサービスを提供し、シュナイダー、フィリップ、IEKなどの他の分野のリーダーにも対応しています。OEM/ODMサービスにおける優れた評判を持つモルディーは、単なるメーカーではなく、イノベーションパートナーです。部品設計、プロトタイプ作成、金型設計、大規模な金型生産を含む包括的なサービスを提供します。