Un sacco di prodotti delle aziende vengono utilizzati dalle persone nella vita quotidiana. La produzione è un grande processo attraverso il quale gli esseri umani producono molti prodotti. Le parti in ghisa sono una parte speciale del processo produttivo. Diversi tipi di materiali vengono utilizzati per creare queste parti, che vengono utilizzate a più scopi. Impareremo di più su cosa esattamente siano le parti in ghisa componenti per iniezione , come possono essere fuse e qual è il loro ruolo nella realizzazione dei prodotti che le persone usano e su cui si affidano nella loro vita

I componenti in gettatura sotto pressione sono disponibili in una varietà di tipi e dimensioni. Ciò significa che le parti fisiche utilizzate in un prodotto possono essere adattate perfettamente alle esigenze di quel prodotto dai produttori. Questo significa che tutto si incastra perfettamente. Componente in gettatura componente per iniezione possono anche essere finiti con la pittura o il rivestimento, quindi possono anche essere lucidi. Fornisce inoltre ai prodotti un aspetto professionale e di qualità per i loro clienti

In numerosi settori, ci sono linee guida e norme che devono essere rispettate per garantire che i prodotti siano sicuri da usare e anche di alta qualità. Aggiungi queste norme per la sicurezza e la lavorazione a freddo moldate sono essenziali per garantire che i produttori rispettino questi standard di sicurezza critici. Quando si considera il caso dell'industria automobilistica, ci sono regolamentazioni severe che garantiscono che determinati componenti, come quelli del motore e i pannelli del corpo vettura, siano molto robusti e resistenti. I componenti in lavorazione a freddo consentono ai produttori di realizzare prodotti che corrispondono a queste specifiche esigenti.

Successivamente, viene versato metallo liquido caldo nella macchina e iniettato nel metallo ad alta temperatura sotto pressione. La pressione è ciò che aiuta a garantire che il metallo raggiunga ogni angolo dello stampo e crei una parte altamente precisa e dettagliata. Successivamente, una volta solidificato e raffreddato il metallo, lo stampo viene aperto e la parte viene delicatamente rimossa. La parte viene pulita e ispezionata per assicurarsi che rispettiamo gli standard di qualità. Il finitura è facoltativa, ma può essere eseguita anche per migliorare l'aspetto estetico.

Le parti ottenute con la tecnica del getto sotto pressione hanno un ampio spettro di utilizzi, uno dei maggiori vantaggi. Possono essere realizzate in un vasto range di forme e dimensioni, e possono anche essere finite in vari modi. Per questo motivo, le parti ottenute con il getto sotto pressione vengono utilizzate in un ampio spettro di applicazioni. Ad esempio, le parti ottenute con il getto sotto pressione si trovano in tutto, dalle elettrodomestici della cucina agli attrezzi elettrici, dai dispositivi medici agli strumenti musicali.

Le nostre soluzioni logistische comprehensive forniscono servizi end-to-end, dall'elaborazione degli ordini alla consegna finale. Utilizziamo sistemi di tracciamento avanzati e una rete globale di trasportatori per garantire una consegna tempestiva e sicura. Dal suo insediamento, Moldie. ha fornito soluzioni professionali per più di 50 clienti e 20 paesi in tutto il mondo. Moldie ha collaborato con DHL, Fedex e UPS per la consegna rapida di campioni. Moldie può spedire merci via mare, aereo e treno con un'imballaggio adeguato per il trasporto globale.

Gli ingegneri di Moldie hanno un'ampia esperienza in progettazione e conoscenze approfondite nello sviluppo. Moldie scannerizzerà qualsiasi campione fornito e genererà un piano del prodotto. Una volta che il cliente avrà revisionato e approvato il piano, potremo iniziare l'assemblaggio degli stampi e la progettazione dei disegni basati sul progetto esistente del cliente. Il Centro Ingegneristico Moldie è composto da più di 30 professionisti ingegneristici e tecnici. Possono occuparsi di ingegneria, simulazione di progettazione, lavorazione, ispezione per supportare e garantire la qualità e la funzionalità degli strumenti che costruiamo.

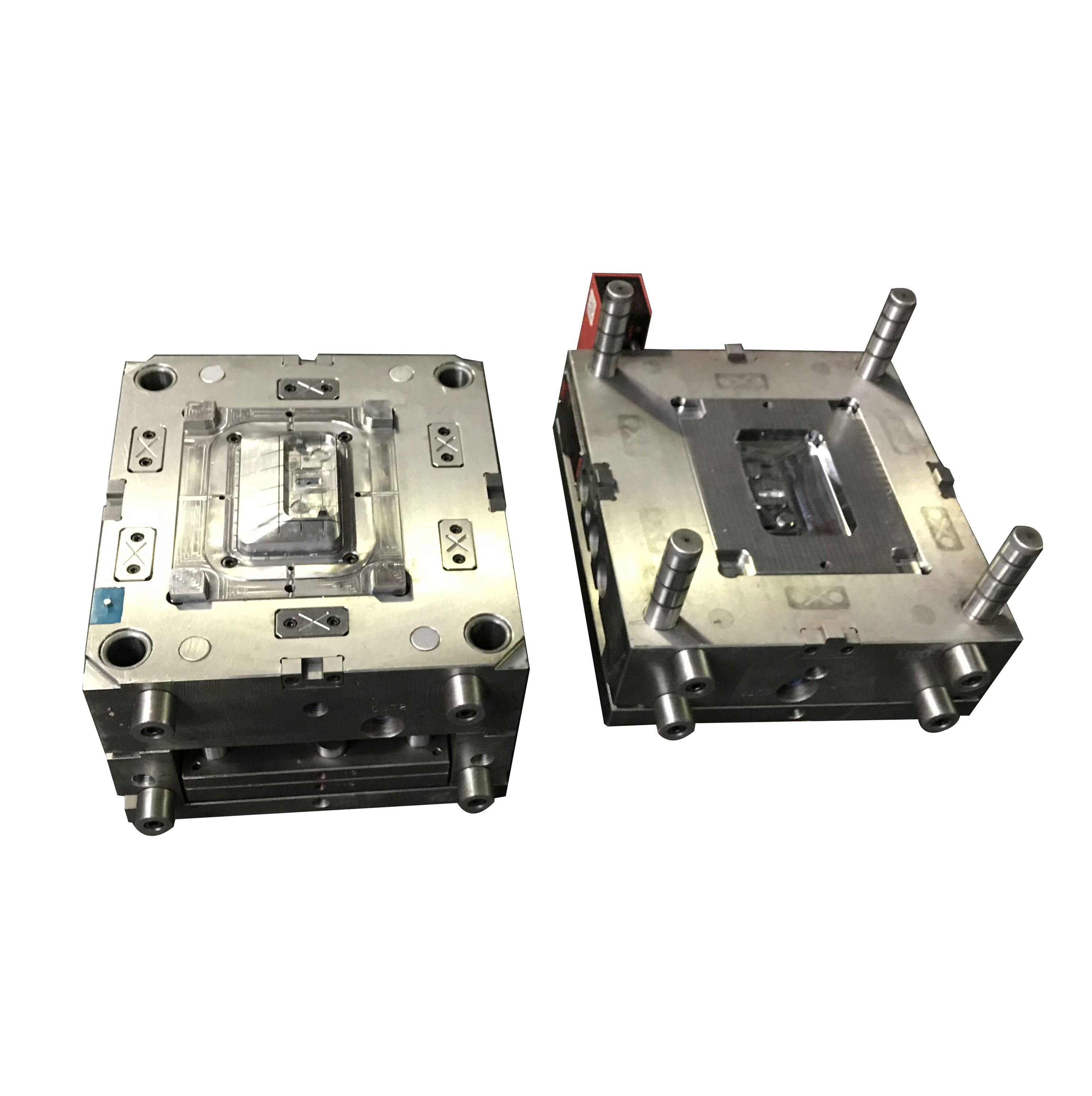

I nostri stampi sono noti per la loro qualità e precisione eccezionali. L'attrezzatura di test è un mezzo indispensabile per garantire il processo di produzione degli stampi. Un team di gestione della qualità di alta qualità con attrezzature di test precise è la garanzia per la creazione di stampi di alta qualità. Il dipartimento di controllo qualità è dotato di due macchine a tre coordinate ad alta precisione e scanner 3D. Moldie promette di emettere un rapporto completo entro tre giorni dopo il collaudo del prodotto e un rapporto di scansione 3D entro due giorni. Moldie è un fornitore con certificazione ISO.

Moldie fornisce soluzioni per componenti in plastica e iniezione dal 2008. Un impianto di oltre 3000 metri quadrati ci permette di servire clienti in tutto il mondo. Dal settore automobilistico, dove serviamo marche prestigiose come Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler e GM, fino a leader in altri settori come Schneider, Phillip e IEK. Con una reputazione di eccellenza nei servizi OEM/ODM, Moldie non è solo un produttore; siamo partner di innovazione, fornendo servizi completi che includono la progettazione di componenti, la creazione di prototipi, la progettazione di stampi e la produzione su larga scala di stampi.