L'aluminium est un métal super sympa. Vous pourriez être obligé de l'adopter, car il entre dans la composition de beaucoup d'objets que nous utilisons tous les jours : canettes de soda, papier aluminium pour emballer les aliments, et même les grands avions qui volent dans le ciel. Vous seriez peut-être surpris d'apprendre qu'une méthode appelée coulée continue d'aluminium permet de fabriquer ces produits plus rapidement, à moindre coût et avec une qualité élevée. Cet article éclairera sur le fonctionnement de la coulée continue d'aluminium, la technologie derrière elle, et pourquoi de plus en plus d'entreprises choisissent cette méthode de coulée par rapport aux autres.

Nous allons parler de la coulée continue d'aluminium, qui est une méthode pour transformer de l'aluminium liquide en formes solides sans interruption, de la même manière que chez Moldie's moulage par injection . Imaginez cela ainsi : vous produisez une bande ou une barre d'aluminium ininterrompue qui continue de sortir. C'est donc une méthode très avantageuse car elle économise beaucoup de temps et d'argent. Au lieu de passer du temps à façonner chaque pièce d'aluminium individuellement, les fabricants peuvent produire des longueurs importantes d'aluminium en une seule fois.

Alors, comment cela fonctionne-t-il ? Tout d'abord, des chutes d'aluminium - des morceaux d'aluminium qui ont été laissés ou recyclés - sont introduits dans un grand four. Parfois, d'autres métaux sont ajoutés pour donner à l'aluminium des propriétés spécifiques nécessaires pour d'autres produits. Après avoir été complètement fondu, l'aluminium est entièrement versé dans un autre four, le four de fusion et de maintien, tenu à une température constante désirée qui gardera l'aluminium au état fondu, où il sera de nouveau fondu, de même que le mise en forme du polyéthylène chez Moldie. C'est un processus essentiel car même de petites différences dans le traitement peuvent faire toute la différence pour l'aluminium à l'étape suivante.

Maintenant vient le moment pour la machine de coulée continue de faire sa magie. Cette machine est équipée d'un moule mobile et d'un système de refroidissement qui aide à refroidir l'aluminium fondu au fur et à mesure qu'il en sort. Le moule lui-même est en mouvement, et alors que l'aluminium chaud s'écoule dedans, il commence à durcir. De l'eau ou de l'air est utilisé pour refroidir rapidement l'aluminium lorsque le moule passe par le système de refroidissement. Enfin, lorsque l'aluminium est suffisamment solide et a bien refroidi, il est coupé à la bonne longueur, prêt à être utilisé dans plusieurs types de produits.

Il s'agit d'une technologie tellement intéressante qui réalise la même coulée continue sur l'aluminium, associée au produit Moldie. presse d'injection des systèmes informatiques avancés sont utilisés pour réguler finement la température, le débit et la vitesse de l'aluminium à chaque étape du processus. Les ordinateurs sont formés pour s'assurer que le traitement est effectué correctement et qu'il n'y a pas de gaspillage. Il y a également des capteurs spéciaux pour inspecter la qualité de l'aluminium pendant le processus de fabrication. Les capteurs aident à identifier tout problème potentiel ou toute anomalie, garantissant ainsi la qualité sur l'ensemble du bloc d'aluminium.

Un avantage clé de l'utilisation de cette technologie est qu'elle réduit considérablement les déchets et la pollution, de manière identique à entreprises de fonderie d'aluminium créée par Moldie. L'aluminium génère beaucoup de déchets en raison de ses propriétés de refroidissement, de moulage et de manipulation dans les méthodes traditionnelles de fonderie métallique. Le procédé de coulée continue, en revanche, est conçu pour minimiser la plupart de ces types de déchets. En veillant à ce que chaque portion d'aluminium se refroidisse uniformément, il permet aux fabricants d'utiliser presque toute l'aluminium qu'ils fondent, ce qui est plus respectueux de l'environnement et moins coûteux également.

Simplifier et rationaliser les processus de production est vital pour les fabricants afin de rester à la hauteur des exigences du marché, tout comme le produit Moldie appelé moules en aluminium pour la injection molding . Le procédé de coulée continue de l'aluminium est crucial à cet égard car il s'agit d'une étape importante dans le processus global de fabrication de l'aluminium. La production devient plus efficace, ce qui ouvre la voie à de grandes améliorations en matière d'expédition, de conception, de marketing et d'autres stocks. Cela rend les choses beaucoup plus faciles pour les entreprises cherchant à être compétitives sur le marché.

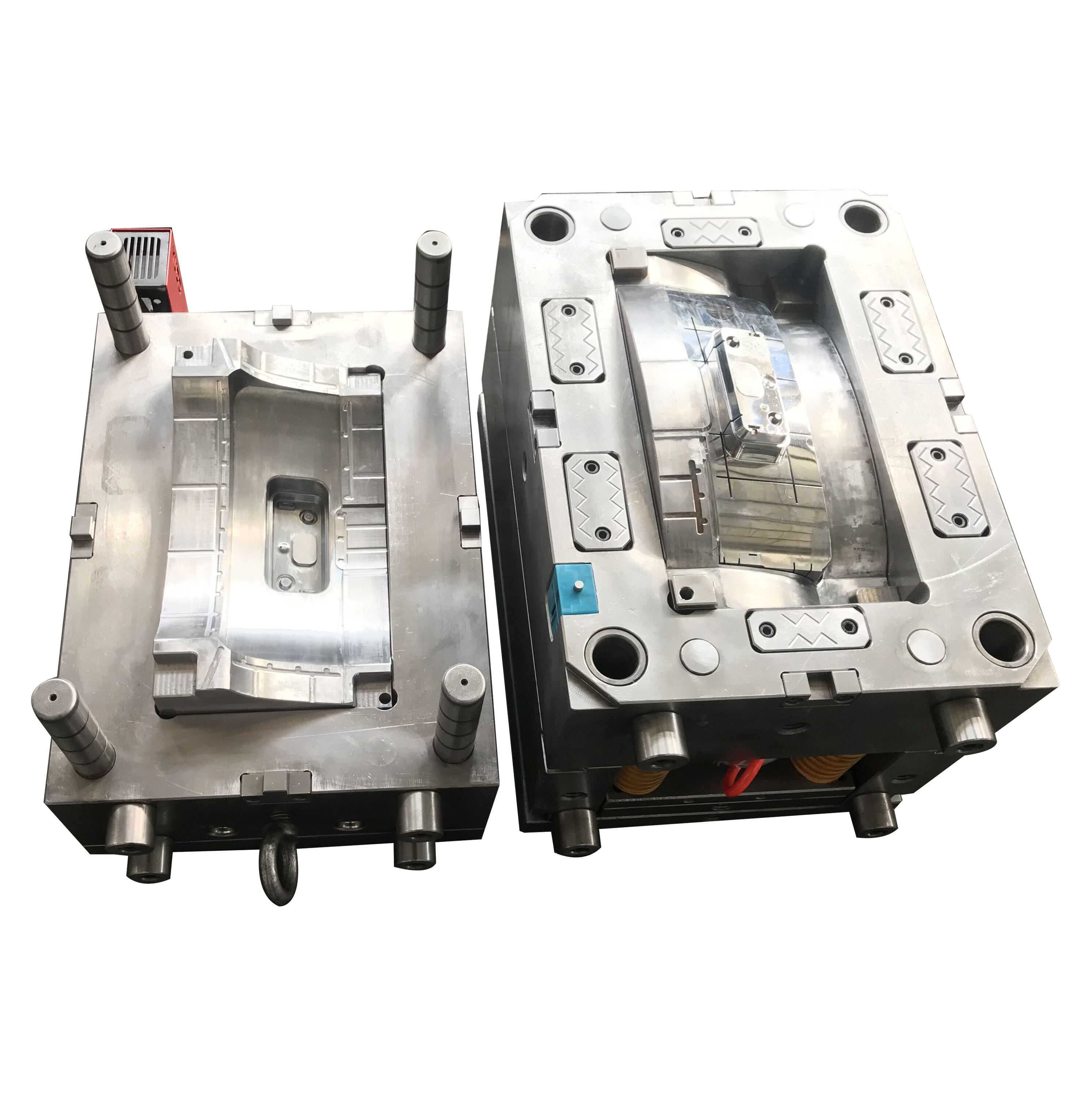

Nos moules sont réputés pour leur qualité et leur précision exceptionnelles. Les équipements de test constituent un moyen indispensable pour garantir le processus de fabrication des moules. Une équipe de gestion de la qualité de haute qualité, avec des équipements de test précis, est la garantie de la création de moules de haute qualité. Le département de contrôle qualité est équipé de deux machines à trois coordonnées de haute précision et de scanners 3D. Moldie s'engage à délivrer un rapport de dimensions complètes dans les trois jours suivant l'essai du produit, et un rapport de numérisation 3D dans les deux jours. Moldie est un fournisseur certifié ISO.

Moldie fournit des solutions de pièces par injection et en plastique depuis 2008. Un site de plus de 3000 mètres carrés nous permet de servir des clients dans le monde entier. Du secteur automobile, où nous servons des marques prestigieuses comme Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler et GM, à des leaders dans d'autres domaines tels que Schneider, Phillip et IEK. Avec une réputation d'excellence dans les services OEM/ODM, Moldie n'est pas seulement un fabricant ; nous sommes des partenaires d'innovation, offrant des services complets incluant la conception de pièces, la création de prototypes, la conception de moules et la production de moules à grande échelle.

Nos solutions logistiques complètes offrent des services de bout en bout, de la gestion des commandes à la livraison finale. Nous utilisons des systèmes de suivi avancés et un réseau mondial de transporteurs pour garantir une livraison rapide et sécurisée. Depuis sa création, Moldie. a fourni des solutions professionnelles à plus de 50 clients et dans plus de 20 pays à travers le monde. Moldie a collaboré avec DHL, Fedex et UPS pour une livraison rapide d'échantillons. Moldie peut expédier des marchandises par mer, air et train, avec un emballage adapté convenant au transport international.

Les ingénieurs de Moldie ont une vaste expérience en conception et des connaissances approfondies en développement. Moldie analysera tout échantillon fourni et générera un plan produit. Une fois que le client aura examiné et approuvé le plan, nous pourrons commencer l'assemblage du moule et la conception des dessins basés sur le projet existant du client. Le centre d'ingénierie de Moldie compte plus de 30 personnes spécialisées en ingénierie et techniques. Ils peuvent gérer l'ingénierie, la simulation de conception, l'usinage, l'inspection pour soutenir et garantir la qualité et la fonctionnalité des outillages que nous construisons.