Le moulage du polyéthylène est une méthode super cool pour fabriquer toutes sortes de trucs géniaux ! Cette technique nous permet de créer des pièces emboîtables qui s'assemblent parfaitement. En fonction de la nature du produit fabriqué, il existe différentes formes de moulage plastique sont utilisées comme le moulage par injection et le moulage rotatif. Toutes ont des avantages spécifiques et certains inconvénients, les rendant mieux adaptées à certaines situations.

Comment fonctionne le processus de moulage du polyéthylène ? Tout commence avec du plastique. Nous avons ce que l'on appelle un moule, qui est la grande forme que nous voulons fabriquer. Imaginez un moule comme un emporte-pièce, mais pour le plastique ! Nous versons ensuite de la résine, qui sont de petits morceaux de plastique, dans le moule. Ces petits morceaux sont ensuite chauffés jusqu'à ce qu'ils fondent. La résine fondue remplit la forme à l'intérieur lorsque le moule devient chaud. La résine est ensuite refroidie complètement, et nous pouvons enfin démouler notre pièce et l'utiliser !

Moulage par injection (Le moulage par injection est l'un des procédés de moulage les plus couramment utilisés pour le polyéthylène.) Nous pouvons façonner ces pièces exactement comme nous en avons besoin. La première étape consiste à liquéfier la résine en la chauffant. Ensuite, nous disposons d'une machine très grande avec une buse spéciale pour projeter cette résine liquide dans le moule. Cette machine est cruciale car elle garantit que la résine est placée précisément dans les zones appropriées pour former la forme souhaitée. Une fois la résine refroidie, nous pouvons la retirer du moule, et elle sera parfaitement formée et prête à l'emploi !

Il existe une grande variété de produits grâce à moulage par injection de plastique nous ne fabriquons pas seulement des pièces pour voitures, avions, jouets et tout ça, nous fabriquons aussi des pièces cruciales pour équipements médicaux. Nous produisons des bouteilles, des contenants et des bouchons de divers types, qui sont certains des objets les plus courants que nous fabriquons. Beaucoup plus de jouets que vous ne pouvez même l'imaginer ! C'est ainsi que beaucoup d'entre eux sont fabriqués ! Nous pouvons également fabriquer des outils - des clés à molette ou des tournevis, par exemple. Le ciel est la limite ! Le moulage en polyéthylène est une méthode extrêmement efficace car nous sommes capables de fabriquer ces composants rapidement et avec une précision incroyable.

Le deuxième type de moulage en polyéthylène s'appelle le moulage rotatif. Dans ce processus, nous faisons tourner la résine dans une sorte de grand bol. Elle tourne pour chauffer la résine et la faire adhérer à l'intérieur du moule. Une fois que la résine a refroidi, la pièce moulée est facile à retirer. Un grand avantage du moulage rotatif est qu'il peut produire des pièces extrêmement grandes. Cette méthode est cependant plus difficile pour produire des pièces très précises, ce qui est un point à garder à l'esprit.

Le domaine de la moulage du polyéthylène évolue constamment et s'améliore grâce à de nouvelles idées et technologies. C'est l'une des tendances passionnantes que nous observons avec les plastiques biodégradables. Ces types de plastiques ont tendance à se dégrader avec le temps, ce qui les rend bien meilleurs pour l'environnement. Nous commençons également à voir une utilisation accrue de l'impression 3D pour fabriquer des moules. Cela nous permet de créer des pièces plus précises et de gaspiller moins de matériaux, ce qui est excellent pour notre planète. Mais avec l'avancée de la technologie, nous avons hâte de voir toutes les merveilles que nous pourrons créer à l'aide du moulage du polyéthylène dans les années à venir.

Nos solutions logistiques complètes offrent des services de bout en bout, de la gestion des commandes à la livraison finale. Nous utilisons des systèmes de suivi avancés et un réseau mondial de transporteurs pour garantir une livraison rapide et sécurisée. Depuis sa création, Moldie. a fourni des solutions professionnelles à plus de 50 clients et dans plus de 20 pays à travers le monde. Moldie a collaboré avec DHL, Fedex et UPS pour une livraison rapide d'échantillons. Moldie peut expédier des marchandises par mer, air et train, avec un emballage adapté convenant au transport international.

Moldie fournit des solutions de pièces par injection et en plastique depuis 2008. Un site de plus de 3000 mètres carrés nous permet de servir des clients dans le monde entier. Du secteur automobile, où nous servons des marques prestigieuses comme Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler et GM, à des leaders dans d'autres domaines tels que Schneider, Phillip et IEK. Avec une réputation d'excellence dans les services OEM/ODM, Moldie n'est pas seulement un fabricant ; nous sommes des partenaires d'innovation, offrant des services complets incluant la conception de pièces, la création de prototypes, la conception de moules et la production de moules à grande échelle.

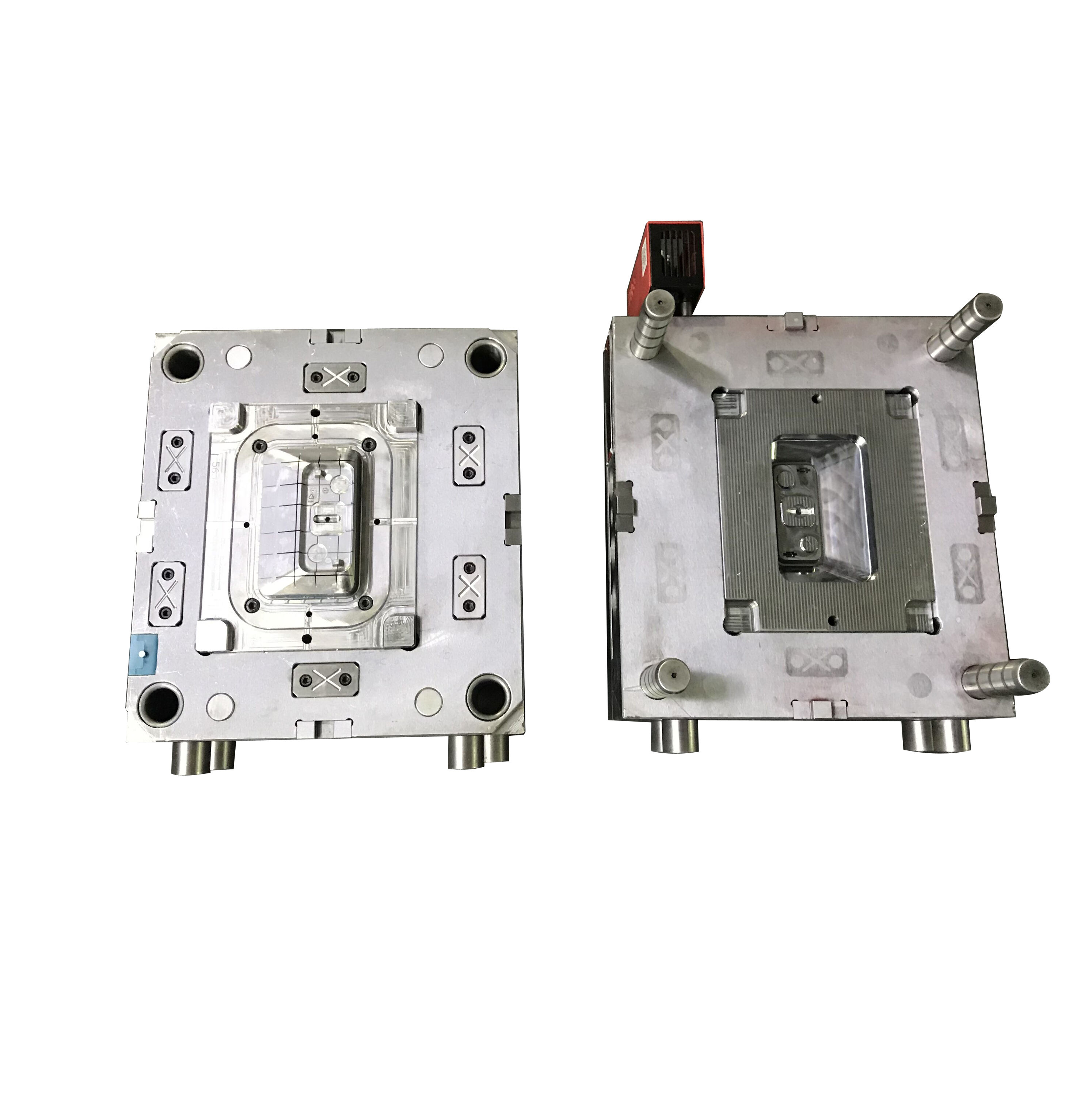

Nos moules sont réputés pour leur qualité et leur précision exceptionnelles. Les équipements de test constituent un moyen indispensable pour garantir le processus de fabrication des moules. Une équipe de gestion de la qualité de haute qualité, avec des équipements de test précis, est la garantie de la création de moules de haute qualité. Le département de contrôle qualité est équipé de deux machines à trois coordonnées de haute précision et de scanners 3D. Moldie s'engage à délivrer un rapport de dimensions complètes dans les trois jours suivant l'essai du produit, et un rapport de numérisation 3D dans les deux jours. Moldie est un fournisseur certifié ISO.

Les ingénieurs de Moldie ont une vaste expérience en conception et des connaissances approfondies en développement. Moldie analysera tout échantillon fourni et générera un plan produit. Une fois que le client aura examiné et approuvé le plan, nous pourrons commencer l'assemblage du moule et la conception des dessins basés sur le projet existant du client. Le centre d'ingénierie de Moldie compte plus de 30 personnes spécialisées en ingénierie et techniques. Ils peuvent gérer l'ingénierie, la simulation de conception, l'usinage, l'inspection pour soutenir et garantir la qualité et la fonctionnalité des outillages que nous construisons.