Oletko koskaan ihmetellyt, miten autot valmistetaan? Me pidämme siitä todella mielenkiintoisena tutkia vaiheita, jotka liittyvät näiden hämmästyttävien koneiden luomiseen. Autoteollisuudessa oleellinen prosessi tunnetaan nimellä automobiili muovinen injektiopäästö kuivatus. Tämä on kuiva, nestemainen hopea, jota vedetään erityisessä muodossa ohjelmassa, jota kutsutaan moukkaaksi. Hopea muuttuu kiinteäksi jälkeen hyytyminen. Tämä artikkeli selittää kuivatuksen, milloin ja miksi tätä kokonaisprosessia tarvitaan

Ensimmäinen askel on lammittaa metalia sen asti, kunnes se muuttuu nestemäiseksi. Tämä tapahtuu erityisessä uunissa, joka saavuttaa äärimmäisen lämpötilan. Seuraavana vaiheena nestemäinen metalli vedetään moukkoon. Kun metalli on lisätty moukkaaseen, sitä jätetään hyytymään. Kun se hyytyy, metalli muuttuu kiinteäksi moukon muodossa. Kun tämä tapahtuu, nestemäinen materiaali muuttuu kiinteäksi, prosessia, jota kutsutaan kiintydyttämiseksi. Kun metalli on muodostunut ja hyydynyt täysin, moukka poistetaan, ja osa on valmis käyttöön.

Mallintelu tarjoaa useita etuja autoteollisuuden sovelluksissa. Monimutkaisia muotoja voidaan tehdä mallintelualla, mikä on yksi sen suurimmista edusteista. Nämä muodot olisivat vaikeita muodostaa muiden keinojen avulla. Esimerkiksi monet auto-osat sisältävät kaarenpintaisia ruiskupainosuomi yksityiskohtia. Mallintelu mahdollistaa myös useiden osien samanaikaisen tuotannon, mikä säästää aikaa ja rahaa. Lisäksi mallintelu voi tuottaa ominaisuuksiltaan rikkaita osia. Tällaisia ominaisuuksia voivat olla esimerkiksi erittäin vahvuus tai korkean lämpötilankestävyys.

Toinen tärkeä huomio auton osien valmistuksessa on vahvuus. Lieto-osia voidaan tehdä melko vahviksi, mikä on tärkeää osille, jotka kantavat merkittävän kuorman tai joutuvat merkittävään paineeseen. Moottoripohjat täytyy olla tarpeeksi vahvia pitääkseen paikkansa moottorin ja koko auton paineen alla. Jos ei, ne voivat murtua, mikä johtaa suuriin ongelmiin autolle.

Lietö on prosessi, jota käytetään auton osien valmistamiseen, jossa nestemettä vedetään muotoon. Hiekkalietoa käytetään auton osien valmistamiseen, ja se sisältää nestemettä vedetään injektioformoinnin muotoon. Muodon kuori tehdään erityisesti resiinilla imprägnoidusta hiekasta, mikä tekee auton osasta vahvemman ja antaa paremman tarkkuuden lietöprosessissa. On olemassa erilaisia tyyppejä, ja kukin tyyppi omistaa itselleen ominaisuuksia ja etuja.

Se on tarkempi menetelmä tuotannon suorittamiseksi — Shell casting. Se koostuu moukasta, joka tehdään resiinista ja hiekkaparissa. Moukka lämmitetään, ja koska resiini asettuu, se vahvistaa rakennetta ja estää sen liukastumisen niin paljon. Kuumaa metalia vedetään sitten moukon kaaviokseen. Shell casting on tarkempaa kuin hiekkaformaus, mutta myös kalliimpaa.

Täällä Moldiessä erikoistumme parhaan auton osien tarjoamiseen asiakkaillemme. Hyödyntämme edelläkäikkia teknologiaa ja asiantuntijatekniikkojemme käyttöön otetaan parhaat toimintatavat alan toiminnassa tuottamaan osia tarkasti ja toistuvasti. Auton osat täytyy olla voimakkaat ja kestävät toimimaan pitkiä aikoja, ja auton osat täytyy olla tehokkaita saadakseen optimaalisen suorituskyvyn.

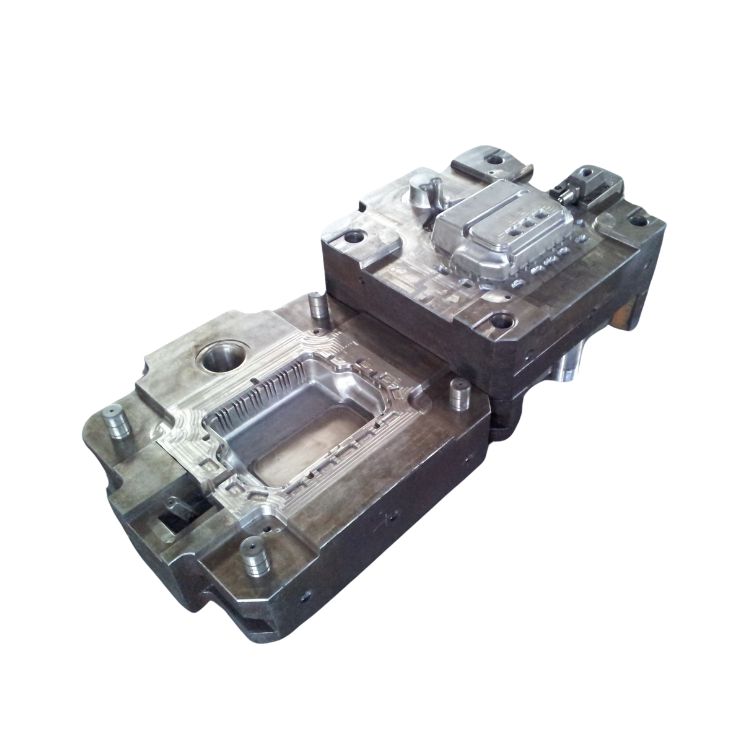

Moldien insinöörit ovat kokeneita suunnittelijoiden ja heillä on laaja kehitystieto. Moldie skannaa kaikki tarjottavat näytteet ja luo tuotteen mallin. Kun asiakas on tarkistanut ja hyväksynyt mallin, voimme aloittaa muovin monttaamisen ja piirustusten suunnittelun asiakkaan olemassa olevan projektin pohjalta. Moldien Insinöörikeskus koostuu yli 30:sta insinöörin ja teknisen henkilöstön jäsenestä. He voivat käsitellä insinööriasia, suunnittelusimulointia, moottorointia, tarkastusta tukeakseen ja taatakseen laatua ja toiminnallisuutta rakennettuja työkaluja.

Laajamme logistiikkapalvelut tarjoavat alusta asti -palveluita, alkaen tilausten käsittelystä ja päättyen loppotoimitukseen. Hyödyntämme edistynyttä seurantajärjestelmää ja maailmanlaajuista kuljetusverkostoa varmistaaksemme ajoitetun ja turvallisen toimituksen. Moldie:n perustamisesta lähtien se on tarjonnut ammattimaisia ratkaisuja yli 50:lle asiakkaalle ja 20:lle maalle ympäri maailmaa. Moldie on tehnyt yhteistyötä DHL:n, Fedexin ja UPS:n kanssa nopean näytekuljetuksen toteuttamiseksi. Moldie voi kuljettaa tavarointaan merellä, ilmassa ja junalla sopivasti pakatuina globaaliin kuljetukseen.

Mallimme ovat tunnettuja erinomaisesta laadustaan ja tarkkuudestaan. Testausratkaisut ovat välttämätön keino varmistaa mallien valmistusprosessi. Korkealaatuinen laadunhallintajoukko ja tarkat testauslaitteet takaavat korkealaisten mallien luonnin. Laadunvalvontayksikkö on varustettu kahdella korkeatasoisella kolmekoordinaatisella mittarilla ja 3D-skannereilla. Moldie lupaa antaa kokokohteen raportin kolmen päivän kuluessa tuotteen kokeilun jälkeen ja 3D-skannausraportin kahden päivän kuluessa. Moldie on toimittaja, jolla on ISO-sertifikaatti.

Moldie on tarjonnut injektio- ja muoviosien ratkaisuja vuodesta 2008. 3000+ neliömetriä suurinen laitos mahdollistaa meille asiakkaiden palvelemisen maailmanlaajuisesti. Autoteollisuuden alalla, jossa palvelemme kunnianhimoisia merkkejä, kuten Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler ja GM, muihin alan johtajien, kuten Schneider, Phillip ja IEK. Mainioiden OEM/ODM-palveluiden maineensa ansiosta Moldie ei ole vain valmistaja; olemme innovaatiokumppaneja, jotka tarjoavat laajat palvelut, kuten osien suunnittelu, prototyypin luominen, mouddin suunnittelu ja suurpiirteinen mouddin tuotanto.