¿Te has preguntado alguna vez cómo se fabrican los coches? Nos parece muy fascinante estudiar las etapas relacionadas en la creación de estas máquinas fantásticas. Un proceso crítico en la industria automotriz se conoce como automotriz inyección de Plástico fundición. Este es un metal líquido caliente que se vierte en una forma especial llamada molde. El metal se solidifica después de enfriarse. Este artículo explica la fundición, cuándo y por qué se necesita este proceso completo.

El primer paso es calentar el metal hasta que se vuelva líquido. Esto ocurre en un horno especializado que alcanza una temperatura extrema. Luego, el metal fundido se vierte en el molde. Cuando el metal ha sido añadido al molde, se deja enfriar. Al enfriarse, el metal se solidifica en la forma del molde. Mientras esto sucede, el material fundido se solidifica, un proceso conocido como solidificación. Después de que el metal se solidifique y se enfríe completamente, se retira el molde y la pieza está lista para su uso.

La colada tiene numerosos beneficios para aplicaciones automotrices. Puedes crear formas complejas con la colada, una de las grandes ventajas de este proceso. Estas formas serían difíciles de formar mediante otros métodos. Por ejemplo, muchas piezas de automóvil tienen curvas y otras pieza por inyección detalles. La colada también puede permitir que varias piezas se fabriquen al mismo tiempo, ahorrando tiempo y dinero. Además, la colada puede producir piezas con características avanzadas. Dichas características podrían ser, por ejemplo, ser realmente fuertes o capaces de resistir altas temperaturas

Otra consideración importante al crear piezas de coche es la resistencia. Las piezas fundidas pueden hacerse bastante resistentes, lo cual es importante para las piezas que soportan una carga significativa o aguantan una presión considerable. Los bloques de motor tienen que ser muy resistentes para poder sostener un motor y todo el coche. Si no, se pueden romper, lo que lleva a grandes problemas para el coche.

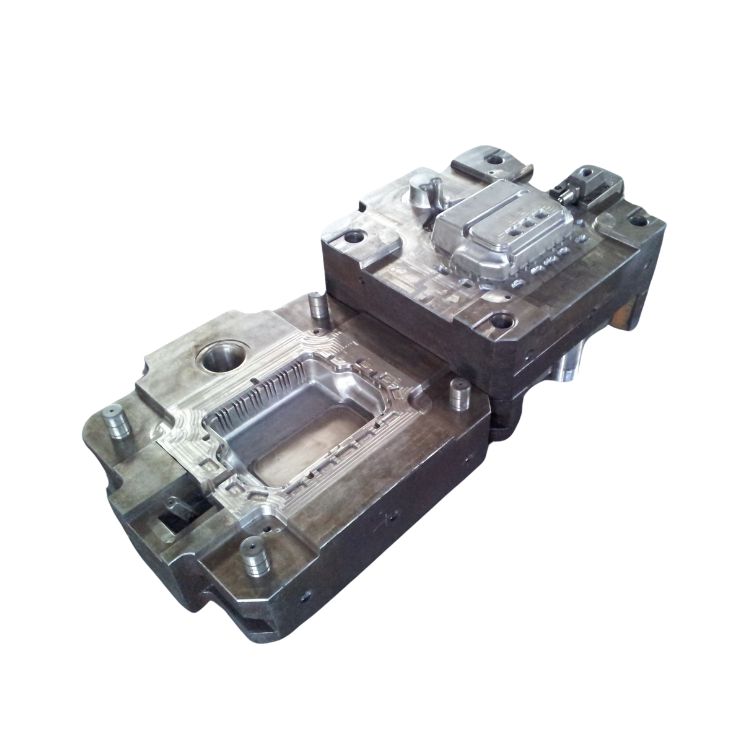

La fundición es un proceso utilizado para fabricar piezas de coche en el que se vierte metal líquido en un molde. La fundición con arena se utiliza para hacer piezas de coche, donde se trata de verter metal fundido en un herramienta de inyección molde. La carcasa está hecha de arena especial impregnada con resina, lo que hace que la pieza del coche sea más robusta y proporciona una mayor precisión en el proceso de fundición. Hay diferentes tipos y cada tipo tiene sus propias características y ventajas.

Es un método más preciso de fundición — la fundición en cáscara lo es. Consiste en crear un molde a partir de una combinación de resina y arena. Luego se calienta el molde, y como la resina se endurece, esto solidifica la estructura y evita que se flexione tanto. A continuación, se vierte el metal caliente en la cavidad. La fundición en cáscara es más precisa que la fundición en arena, pero también más costosa.

Aquí en Moldie, nos especializamos en proporcionar las mejores piezas de automóvil a nuestros clientes. Utilizamos tecnología de vanguardia y nuestros técnicos expertos aplican las mejores prácticas del sector para reproducir piezas con precisión y repetitividad. Las piezas de automóvil deben ser fuertes y duraderas para ofrecer largos períodos de uso, y las piezas deben ser eficientes para proporcionar un rendimiento óptimo.

Los ingenieros de Moldie tienen una amplia experiencia en diseño y conocimientos integrales de desarrollo. Moldie escaneará cualquier muestra proporcionada y generará un plano del producto. Una vez que el cliente revise y apruebe el plano, podemos comenzar la ensamblaje del molde y el diseño de los planos según el proyecto existente del cliente. El Centro de Ingeniería de Moldie está compuesto por más de 30 personalidades de ingeniería y técnicas. Ellas pueden manejar ingeniería, simulación de diseño, mecanizado, inspección para apoyar y garantizar la calidad y función de las herramientas que construimos.

Nuestras soluciones logísticas integrales proporcionan servicios de principio a fin, desde el procesamiento de pedidos hasta la entrega final. Utilizamos sistemas de seguimiento avanzados y una red global de transportistas para garantizar entregas puntuales y seguras. Desde su establecimiento, Moldie. ha proporcionado soluciones profesionales a más de 50 clientes y 20 países de todo el mundo. Moldie ha colaborado con DHL, Fedex y UPS para la entrega rápida de muestras. Moldie puede enviar mercancías por mar, aire y tren con un buen embalaje adecuado para el transporte global.

Nuestros moldes son conocidos por su excepcional calidad y precisión. El equipo de prueba es un medio indispensable para garantizar el proceso de fabricación de moldes. Un equipo de gestión de calidad de alta calidad con equipo de prueba preciso es la garantía para crear moldes de alta calidad. El departamento de inspección de calidad está equipado con dos equipos de tres coordenadas de alta precisión y escáneres 3D. Moldie promete emitir un informe de tamaño completo dentro de los tres días posteriores a la prueba del producto, y un informe de escaneo 3D dentro de dos días. Moldie ha sido un proveedor con certificado ISO.

Moldie ofrece soluciones de inyección y piezas plásticas desde 2008. Una instalación de más de 3000 metros cuadrados nos permite atender a clientes en todo el mundo. Desde el sector automotriz, donde servimos a marcas prestigiosas como Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler y GM, hasta líderes en otros campos como Schneider, Phillip y IEK. Con una reputación de excelencia en servicios OEM/ODM, Moldie no es solo un fabricante; somos socios de innovación, proporcionando servicios integrales que incluyen diseño de piezas, creación de prototipos, diseño de moldes y producción en gran escala de moldes.