El aluminio es un metal muy interesante. Es posible que te veas obligado a usarlo porque está presente en muchas de las cosas que usamos todos los días: latas de soda, papel de aluminio para envolver alimentos e incluso los grandes aviones que vuelan por el aire. Podrías sorprenderte al saber que la colada continua de aluminio ayuda a fabricar estos productos más rápido, barato y de alta calidad. Este artículo iluminará cómo funciona la colada continua de aluminio, la tecnología detrás de ella y la razón por la cual cada vez más empresas eligen este método de colada sobre otros.

Estamos hablando de la colada continua de aluminio, que es un método para convertir aluminio licuado en formas sólidas de manera ininterrumpida, igual que Moldie's moldeo por inyección . Piénsalo de esta manera: estás haciendo una tira o barra de aluminio interminable que sigue saliendo sin parar. Así que este es un método bastante beneficioso porque ahorra mucho tiempo y dinero. En lugar de perder tiempo dando forma a cada pieza específica de aluminio, los fabricantes pueden producir largas longitudes de aluminio de una sola vez.

¿Pero cómo funciona esto? En primer lugar, se introducen raspas de aluminio — trozos de aluminio que han sobrado o sido reciclados — en un horno grande. A veces se mezclan otros metales para darle al aluminio ciertas cualidades requeridas para otros productos. Después de fundirlo completamente, el aluminio se vierte por completo en otro horno, el horno de fusión y mantenimiento, mantenido a una temperatura constante deseada que lo mantendrá en estado líquido, donde se funde, igual que en el moldeo de polietileno de Moldie. Este es un proceso esencial porque incluso pequeñas diferencias en el procesamiento pueden marcar toda la diferencia para el aluminio en el siguiente paso.

Ahora llega el momento para que la máquina de colada continua haga su magia. Esta máquina tiene un molde móvil y un sistema de enfriamiento para ayudar a enfriar el aluminio fundido mientras sale. El propio molde está en movimiento, y mientras el aluminio caliente fluye en él, el aluminio comienza a solidificarse. Se utiliza agua o aire para enfriar rápidamente el aluminio mientras el molde pasa por el sistema de enfriamiento. Por último, cuando el aluminio está lo suficientemente sólido y se ha enfriado, se corta a la longitud correcta, listo para ser utilizado en varios tipos de productos.

Esta es una tecnología tan interesante que realiza la misma colada continua en aluminio, junto con el producto de Moldie prensa de inyección se utilizan sistemas informáticos avanzados para regular con precisión la temperatura, el flujo y la velocidad del aluminio en cada paso del proceso. Las computadoras están programadas para asegurarse de que el procesamiento se realice correctamente y no haya desperdicio. También hay sensores especiales para inspeccionar la calidad del aluminio durante el proceso de fabricación. Los sensores ayudan a identificar cualquier problema o anomalía potencial, asegurando la calidad en todo el bloque de aluminio.

Un beneficio clave de usar esta tecnología es que reduce significativamente el desperdicio y la contaminación, igual que empresas de fundición de aluminio creado por Moldie. El aluminio tiene un alto desperdicio debido a sus propiedades de enfriamiento, moldeado y manejo en los métodos tradicionales de fundición de metales. El proceso de colada continua, por otro lado, está diseñado para minimizar la mayor parte de este tipo de desperdicio. Al asegurar que cada porción de aluminio se enfríe uniformemente, permite a los fabricantes utilizar casi toda la cantidad de aluminio que funden, lo cual es más amigable con el medio ambiente y también más económico.

Simplificar y optimizar los procesos de producción es vital para los fabricantes para mantenerse al día con las demandas del mercado, al igual que el producto de Moldie llamado moldes de aluminio para moldeo por inyección . El proceso de colada continua de aluminio es crucial en este aspecto ya que es un paso importante para el proceso general de fabricación de aluminio. La producción se vuelve eficiente, y eso da lugar a grandes mejoras en el envío, diseño, marketing y otros stocks. Eso hace las cosas mucho más fáciles para las empresas que intentan ser competitivas en el mercado.

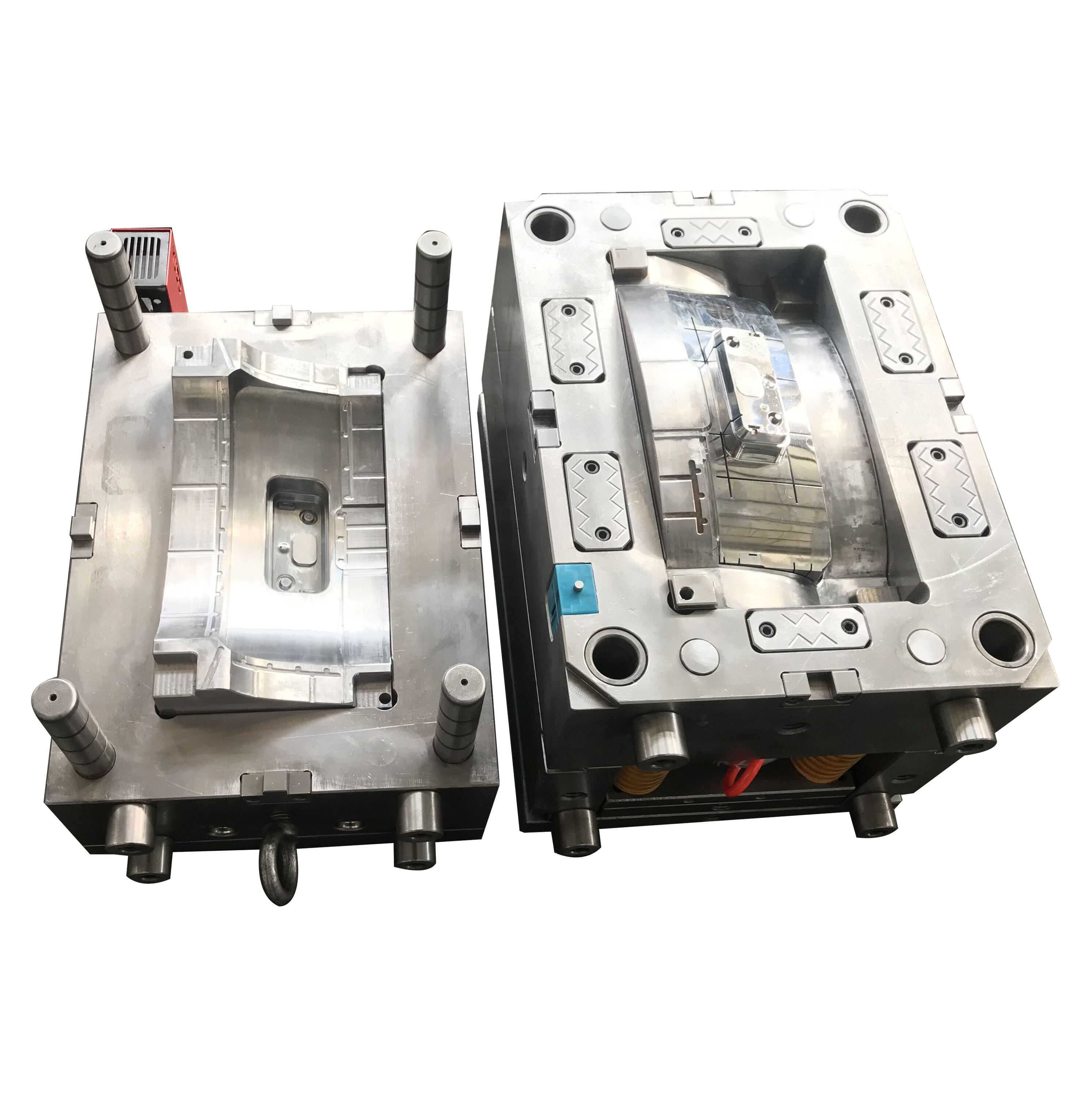

Nuestros moldes son conocidos por su excepcional calidad y precisión. El equipo de prueba es un medio indispensable para garantizar el proceso de fabricación de moldes. Un equipo de gestión de calidad de alta calidad con equipo de prueba preciso es la garantía para crear moldes de alta calidad. El departamento de inspección de calidad está equipado con dos equipos de tres coordenadas de alta precisión y escáneres 3D. Moldie promete emitir un informe de tamaño completo dentro de los tres días posteriores a la prueba del producto, y un informe de escaneo 3D dentro de dos días. Moldie ha sido un proveedor con certificado ISO.

Moldie ofrece soluciones de inyección y piezas plásticas desde 2008. Una instalación de más de 3000 metros cuadrados nos permite atender a clientes en todo el mundo. Desde el sector automotriz, donde servimos a marcas prestigiosas como Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler y GM, hasta líderes en otros campos como Schneider, Phillip y IEK. Con una reputación de excelencia en servicios OEM/ODM, Moldie no es solo un fabricante; somos socios de innovación, proporcionando servicios integrales que incluyen diseño de piezas, creación de prototipos, diseño de moldes y producción en gran escala de moldes.

Nuestras soluciones logísticas integrales proporcionan servicios de principio a fin, desde el procesamiento de pedidos hasta la entrega final. Utilizamos sistemas de seguimiento avanzados y una red global de transportistas para garantizar entregas puntuales y seguras. Desde su establecimiento, Moldie. ha proporcionado soluciones profesionales a más de 50 clientes y 20 países de todo el mundo. Moldie ha colaborado con DHL, Fedex y UPS para la entrega rápida de muestras. Moldie puede enviar mercancías por mar, aire y tren con un buen embalaje adecuado para el transporte global.

Los ingenieros de Moldie tienen una amplia experiencia en diseño y conocimientos integrales de desarrollo. Moldie escaneará cualquier muestra proporcionada y generará un plano del producto. Una vez que el cliente revise y apruebe el plano, podemos comenzar la ensamblaje del molde y el diseño de los planos según el proyecto existente del cliente. El Centro de Ingeniería de Moldie está compuesto por más de 30 personalidades de ingeniería y técnicas. Ellas pueden manejar ingeniería, simulación de diseño, mecanizado, inspección para apoyar y garantizar la calidad y función de las herramientas que construimos.