Kunststoff ist ein unschätzbarer Material in unserem Alltag. Kunststoff ist eine überall verfügbare Substanz und wird bei der Herstellung verschiedener Gegenstände eingesetzt, einschließlich, aber nicht beschränkt auf, Spielzeug, Becher, Wasserflaschen, Behälter und Teile eines Autos. Er trägt zu einem einfacheren und spaßigeren Leben bei. Doch das Erstellen von Kunststoffteilen kann schwierig und teuer sein. Hier kommt ein Unternehmen namens Moldie ins Spiel. Sie haben eine clevere, kostengünstige Methode zur Fertigung komplexer Kunststoffstücke entdeckt. Und diese Technik nennt sich PP Spritzgussschmiedung.

PP-Spritzgusserzeugung ist ein einzigartiger Prozess, der eine Vielzahl an Kunststoffkomponenten herstellt. Er ist ziemlich flexibel, was sowohl einfache Formen als auch kompliziertere Gestalten ermöglicht. Dies beginnt mit einem gebräuchlichen Kunststoffmaterial, dem Polypropylen, oder kurz PP. Zuerst wird das PP erhitzt und dadurch weich und flüssig, ähnlich wie Eiscreme, die in der Sonne schmilzt. Anschließend wird das flüssige PP in einen Gussformen eingespeist. Eine Form ist wie ein riesiger Keksstanzer: sie hat die Form des Kunststoffteils, den wir herstellen möchten. Das PP verhärtet sich, wenn die Form nach dem Füllen mit dem geschmolzenen PP abgekühlt wird. Es verfestigt sich von einer weichen Flüssigkeit wieder zu einem festen Zustand, um den fertigen Kunststoffteil zu erzeugen.

Das Beste an der Fertigung von Kunststoffteilen durch PP-Spritzgusserzeugung ist, dass sie identische Stücke erstellt. Wir bezeichnen dies als hohe Präzision. Der gleiche Prozess würde für jeden Teil wiederholt werden (wichtig dafür, dass die Teile danach zusammenpassen). Dies ist äußerst hilfreich, wenn die Komponenten zusammenarbeiten müssen, wie zum Beispiel beim Zusammenbau zu einem Spielzeug oder einem Maschinenstück.

PP ist auch bekannt für seine Verwendung im Spritzgussverfahren. Der offensichtlichste Vorteil ist, dass PP ein sehr robuster Material ist. PP ist außerdem ein Kunststoff, der bei der Fertigung langlebige Teile schafft, was bedeutet, dass sogar Teile, die wir täglich verwenden, physisch lange halten. Ein aus PP gefertigtes Spielzeug kann viele Male gespielt werden, ohne wie beim Fallen kaputt zu gehen. Außerdem ist PP leichtgewichtig, daher wird es zur Herstellung von Gegenständen wie Spielzeugen, Bechern usw. verwendet. Es ist angenehmer zu halten und zu tragen und insbesondere eine Segnung für Kinder.

Darüber hinaus muss PP auch gefunden werden, PP muss verstanden werden, damit die erfolgreiche Fertigung dieser Kunststoffteile erfolgen kann. PP ist ein thermoplastisches Polymer. Das bedeutet, es kann geschmolzen und wiederholt geformt werden, ohne seine einzigartigen Eigenschaften zu verlieren. Du kannst dies wiederholt tun, indem du es erhitzt und dann abkühlen lässt. Im Gegensatz zu bestimmten anderen Materialien, die durch Erhitzen beeinträchtigt werden können, ist das hier nicht der Fall. PP ist außerdem beständig gegen viele Chemikalien, was ein weiterer Vorteil ist. Das bedeutet, es kann an vielen verschiedenen Orten eingesetzt werden, wie in Küchen oder Laboren, wo es auf viele verschiedene Substanzen treffen könnte. Vielfalt — PP ist sehr robust und widerstandsfähig; daher können Komponenten, die mit PP-Injektionsformung hergestellt wurden, in zahlreichen Anwendungen eingesetzt werden.

Moldie bietet seit 2008 Lösungen für Spritzgieß- und Kunststoffteile an. Eine Anlage mit über 3000 Quadratmetern ermöglicht uns, Kunden weltweit zu bedienen. Vom Automobilsektor, wo wir renommierte Marken wie Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler und GM betreuen, bis hin zu führenden Unternehmen in anderen Branchen wie Schneider, Phillip und IEK. Mit einem Ruf für Exzellenz in OEM/ODM-Dienstleistungen ist Moldie nicht nur ein Hersteller; wir sind Innovationspartner, die umfassende Dienstleistungen einschließlich Teilentwicklung, Prototypenerstellung, Formenentwurf und Großserienformenproduktion bieten.

Unsere umfassenden Logistiklösungen bieten Services von A bis Z, vom Auftragsabwicklung bis zur endgültigen Lieferung. Wir nutzen fortschrittliche Tracking-Systeme und ein weltweites Netzwerk von Spediteuren, um pünktliche und sichere Zustellungen zu gewährleisten. Seit seiner Gründung hat Moldie. professionelle Lösungen für über 50 Kunden und 20 Länder auf der ganzen Welt bereitgestellt. Moldie arbeitet mit DHL, Fedex und UPS zusammen, um Schnelllieferungen von Proben durchzuführen. Moldie kann Waren in guter Verpackungsqualität per Schiff, Luft und Zug für den weltweiten Transport verschicken.

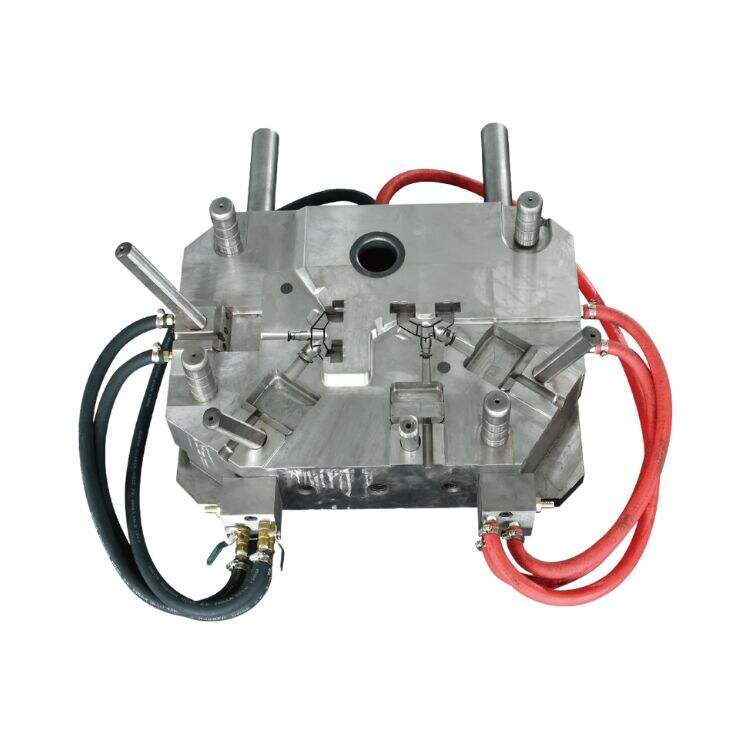

Die Ingenieure bei Moldie verfügen über umfangreiche Design-Erfahrung und umfassendes Entwicklungs Know-how. Moldie wird alle bereitgestellten Proben scannen und ein Produktblauabdruck erstellen. Sobald der Kunde den Blauabdruck überprüft und genehmigt, können wir mit der Formensammlung und dem Zeichnungsdesign basierend auf dem bestehenden Projekt des Kunden beginnen. Das Engineering Center von Moldie besteht aus mehr als 30 Ingenieuren und technischen Fachkräften. Sie können sich mit Ingenieurwesen, Design-Simulation, Bearbeitung, Inspektion befassen, um die Qualität und Funktion der von uns konstruierten Werkzeuge zu unterstützen und zu gewährleisten.

Unsere Formen sind für ihre außergewöhnliche Qualität und Präzision bekannt. Prüfgeräte sind ein unverzichtbares Mittel zur Gewährleistung des Formenherstellungsprozesses. Ein hochwertiges Qualitätsmanagement-Team mit präzisen Prüfgeräten ist die Garantie für die Herstellung hochwertiger Formen. Das Qualitätsprüfungsteam ist mit zwei hochpräzisen dreikoordinatenbasierten und 3D-Scannern ausgestattet. Moldie versichert, einen Vollmaßbericht innerhalb von drei Tagen nach dem Produktversuch auszustellen und einen 3D-Scanbericht innerhalb von zwei Tagen bereitzustellen. Moldie ist seit Jahren ein Lieferant mit ISO-Zertifikat.