Ранее публикувана статия за номенклатурата на магниево-алюминиевите сплавове. Това е изключително важно, тъй като много части трябва да са достатъчно силни, за да устоят на постояннрежията — но не толкова тежки, че да са трудни за преместване. За пример, частите, направени от този материал, ще са по-леки от крайните продукти. Това намалено тегло осигурява икономическо предимство, тъй като превозът на тези компоненти до различни местоположения ще бъде по-евтино.

Освен това размерната точност на магниево-алюминиевите сплавове е изключително висока. Това позволява да се увеличи сложността на дизайна още повече, следователно листното ливене на магниево-алюминиев сплав ще позволи производството на продукти. То се дължи на способността на материала лесно да минава през малки пространства и сложни конструкции. Тази способност да формира сложни геометрии означава, че няма нужда от толкова вторична работа, като обработване или сваряване след това. Това спестява на фирмите време и пари при производството на части, което е голяма помощ.

В сектора на авиацията и космическата индустрия магниево-алюминиевите сплавове се използват за производство на силни и леки компоненти, като прозорци и седалки в самолети. Тези части трябва да са достатъчно силни, за да издържат силите по време на летенето и да защитават пасажирите, но в същото време да са толкова леки, че да позволяват на самолета да лети ефективно. Подобна ценна производителност се използва в електрониката като основен материал за устройства: сред които смартфони и лаптопи, където леките и устойчивите компоненти са от решаващо значение. Затова магниево-алюминиевите сплавове се използват значително в различни сектори и функции. Друго предимство е, че... литие на магниеви сплавове при топлене омогува производството на детайли с правилни размери и размери. Това е от съществено значение за постигането на високо качество при производството. Когато всеки детайл се произвежда с един и същи размер и се смачка точно, това гарантира, че всичко функционира правилно. Това внимание към детайли е особено важно, защото гарантира, че спецификациите за различните продукти се спазват.

Магниево-алюминиевите сплавове намаляват проблемите като порозност (дырки или размивки в крайния продукт), когато се използват при високотоносното формене на струпани части. Намаляването на броя дефекти води до подобряване на качеството и перформанса на частите. Тази форма магнезиево леене под налягане процесът също позволява производството на силни, продължителни тънкостенни компоненти. Това е поради това, че помага да се намали теглото и материалните разходи, правейки продуктите по-ефективни и по-економически.

Всъщност, има различни форми високопrecизионно литие на магниеви сплавове при топлене тehники и всяка от тях има свои предимства и недостатъци. Диаграма на Вен, която сравнява горещото камерно лицево ливене с други видове лицево ливене, би илюстрирала разликите. Горещото камерно лицево ливене е често използван процес, най-ефективен за по-малки компоненти. С друга страна, хладнокамерното лицево ливене е най-подходящо за по-големи части. Затова правилният избор на метод според размера е от съществено значение.

Има още няколко други – вакуумно лицево ливене за производство на перфектни части с по-ниска порозност и подобряване на повърхностното завършване на частите, както и сжимано ливене, използвано за получаване на по-тежки и много твърди части. Тъй като Moldie обединява различни подходи към производството на компоненти чрез различни техники или методи, използването и комбинирането на тези няколко процеса във всеки даден момент ги прави полезни при производството на добри продукти, които точно отговарят на различията на всеки покупател, без да се загуби много материал.

Нашите всеобхватни логистични решения предлагат услуги от края до края, от обработка на поръчките до крайната доставка. Използваме продвинати системи за проследяване и глобална мрежа от превозни компании, за да гарантираме вremeнna и сигурна доставка. От своето създаване Moldie. предлага професионални решения за повече от 50 клиента и 20 страни навсякъде по света. Moldie е сътрудничала с DHL, Fedex и UPS за бърза доставка на примерници. Moldie може да превозва стоки през море, въздух и с влак, придобивайки подходящ упаковен метод, който отговаря на изискванията на международния транспорт.

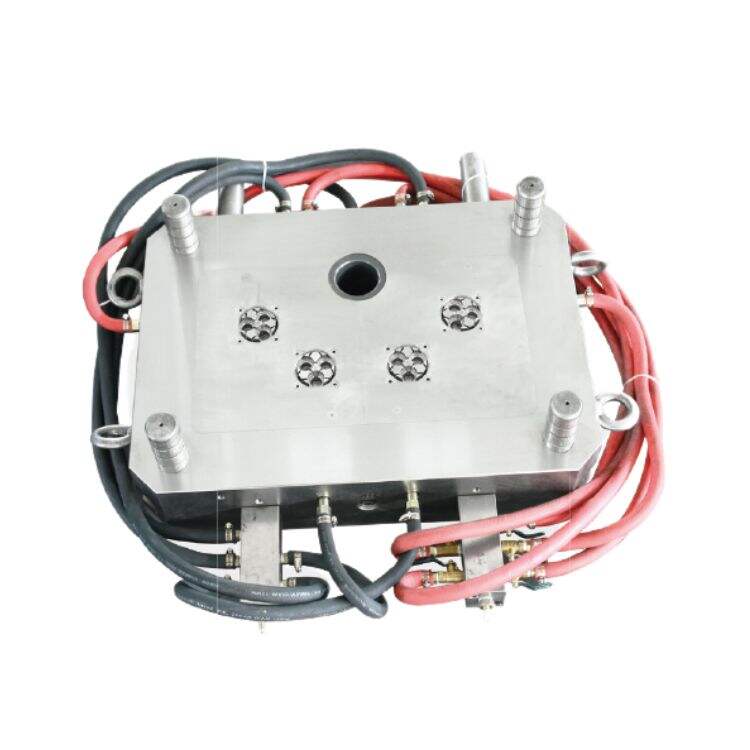

Нашите форми са известни с техния изключителен качеството и прецизност. Тестовото оборудване е незаменимо средство за гарантиране на процеса по производство на формите. Екип за управление на качеството с високо качество и прецизно тестово оборудване е гаранцията за създаване на форми с високо качество. Отделът за проверка на качеството е укомплектован с две прецизни трикоординатни системи и 3D сканери. Moldie обещава да издаде пълен размерен доклад в рамките на три дни след опитването на продукта и 3D сканен доклад в рамките на два дни. Moldie е доставчик с ISO сертификат.

Moldie предоставя решения за инжекционно формуване и пластмасови части от 2008 г. Фабричното ни помещение с площ над 3000 квадратни метра ни позволява да обслужваме клиенти по целия свят. От автомобилния сектор, където обслужваме престижни марки като Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler и GM, до лидери в други области като Schneider, Phillip и IEK. С репутацията си за превъзходство в услугите OEM/ODM, Moldie не е просто производител; ние сме партньори в иновациите, предлагайки всеобхватни услуги, включително проектиране на части, създаване на прототипи, проектиране на форми и масовото производство на форми.

Инженерите в Moldie разполагат с широка из nghiệmа в проектирането и всестранно знание за развитието. Moldie ще сканира всички предоставени примерници и ще генерира продуктова схема. След като клиента прегледа и одобри схемата, можем да започнем събирането на формата и проектирането на чертежите базирани на съществуващия проект на клиента. Инженерният център на Moldie се състои от повече от 30 инженерни и технически специалисти. Те могат да се занимават с инженерство, симулация на проектиране, обработка, инспекция, за да поддържат и гарантират качеството и функционалността на инструментите, които сме построили.