Пластик является бесценным материалом в нашей повседневной жизни. Пластик — это распространенное вещество, которое используется в производстве различных предметов, включая, помимо прочего, игрушки, кружки, бутылки с водой, контейнеры и детали автомобиля. Он способствует более легкой и интересной жизни. Однако создание пластиковых деталей может быть сложным и дорогим. Именно здесь на помощь приходит компания под названием Moldie. Они открыли умный и недорогой метод производства сложных пластиковых изделий. И эта технология называется инжекционное литье полипропилена.

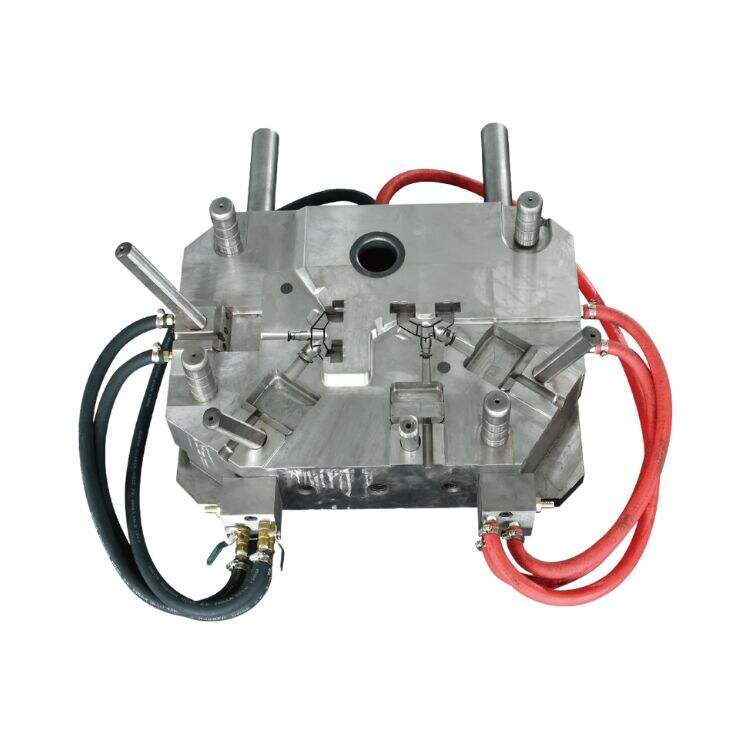

Литье под давлением с использованием ПП — это уникальный процесс, который позволяет производить широкий ассортимент пластиковых деталей. Он достаточно гибкий, что позволяет создавать как простые формы, так и более сложные конструкции. Этот процесс начинается с обычного пластикового материала, известного как полипропилен, или ПП в кратце. Сначала ПП нагревается до состояния мягкого и расплавленного, похожего на тающий мороженое на солнце. Затем расплавленный ПП вводится в форму. Форма похожа на большую формочку для печенья: она имеет контур желаемой пластиковой детали. Когда форма заполнена растопленным ПП и охлаждается, ПП затвердевает, превращаясь из мягкой жидкости обратно в твердое состояние, чтобы создать готовую пластиковую деталь.

Лучшая часть производства пластиковых деталей через инжекционное литье ПП заключается в том, что оно создает идентичные части. Мы называем это высокой точностью. Тот же процесс повторяется для каждой детали (важно, чтобы детали потом сцеплялись друг с другом). Это чрезвычайно полезно, когда компоненты должны взаимодействовать, например, когда их собирают в игрушку или часть машины.

ПП также известен своим использованием в инжекционном литье. Наиболее очевидное преимущество заключается в том, что ПП является очень прочным материалом. ПП также является пластиком, который при использовании в производстве создает долговечные детали, то есть даже те, которые мы используем ежедневно, физически будут долго служить. Игрушка из ПП может быть многократно использована без повреждений, даже если она упадет. Кроме того, ПП имеет низкий вес, поэтому его используют для производства предметов, таких как игрушки, кружки и т.д. Держать и переносить их приятнее, а особенно это благословение для детей.

Кроме того, необходимо найти ПП, требуется понять ПП, чтобы успешно производить эти пластиковые детали. ПП — это термопластический полимер. Это означает, что его можно плавить и формовать снова и снова без потери его уникальных свойств. Вы можете повторять это, нагревая его и затем давая остыть. В отличие от некоторых других материалов, которые могут быть повреждены при нагревании, здесь этого не происходит. ПП также устойчив к многим химическим веществам, что является еще одним преимуществом. Это означает, что его можно использовать в различных местах, таких как кухни или лаборатории, где он может сталкиваться с множеством разных веществ. Разнообразие — ПП очень прочен и упруг; поэтому компоненты, изготовленные методом литья под давлением из ПП, могут использоваться в различных применениях.

Moldie предоставляет решения для инжекционного литья и пластиковых деталей с 2008 года. Производственные площади более 3000 квадратных метров позволяют нам обслуживать клиентов по всему миру. От автомобильного сектора, где мы работаем с престижными брендами, такими как Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler и GM, до лидеров в других отраслях, таких как Schneider, Phillip и IEK. С репутацией лидера в области услуг OEM/ODM, Moldie — это не просто производитель; мы партнеры в инновациях, предоставляющие комплексные услуги, включая разработку деталей, создание прототипов, проектирование форм и массовое производство штампов.

Наши комплексные логистические решения предоставляют услуги от начала до конца, от обработки заказа до окончательной доставки. Мы используем продвинутые системы отслеживания и глобальную сеть перевозчиков для обеспечения своевременной и безопасной доставки. С момента своего основания Moldie. предоставила профессиональные решения более чем для 50 клиентов и 20 стран по всему миру. Moldie сотрудничает с DHL, Fedex и UPS для быстрой доставки образцов. Moldie может отправлять товары морем, воздухом и поездом в хорошей упаковке, подходящей для международных перевозок.

Инженеры компании Moldie обладают обширным опытом в проектировании и всесторонними знаниями в области разработки. Moldie отсканирует любые предоставленные образцы и создаст чертеж продукта. После того как клиент проверит и утвердит чертеж, мы сможем приступить к сборке формы и разработке чертежей на основе существующего проекта клиента. Инженерный центр Moldie состоит более чем из 30 инженерных和技术ических специалистов. Они могут заниматься инженерными работами, симуляцией дизайна, обработкой материалов, контролем качества для поддержки и гарантии качества и функциональности изготовленной нами оснастки.

Наши формы известны своим исключительным качеством и точностью. Тестовое оборудование является неотъемлемым средством для обеспечения процесса производства форм. Квалифицированная команда управления качеством с точным тестовым оборудованием гарантирует создание высококачественных форм. Отдел контроля качества оснащен двумя высокоточными трехкоординатными измерительными машинами и 3D-сканерами. Moldie обещает предоставить полный отчет о размерах в течение трех дней после испытания продукта и 3D-отчет о сканировании в течение двух дней. Moldie является поставщиком с сертификатом ISO.