литьё пластмассы под давлением. Этот термин просто означает...">

Вы когда-нибудь задумывались, как делаются игрушки и бутылки для воды или автозапчасти? Все начинается с магического процесса, который называется инъекционный пластик . Этот термин просто означает, что расплавленный пластик вводится в устройство, называемое формой или матрицей, чтобы превратиться во что-то полезное и новое. Мы используем множество вещей ежедневно, которые производятся именно таким способом!

Литьё под давлением — это процесс формования пластика, который существует более века и по сей день остаётся чрезвычайно важным методом в производстве многих изделий. Процесс литья пластмасс под давлением существует уже более 100 лет и всё ещё играет ключевую роль в производстве множества товаров сегодня. В ходе этого процесса небольшие частицы пластика, называемые гранулами, нагреваются до тех пор, пока не расплавятся в густую массу. После того как пластик расплавился, его выдавливают в форму (пустотелую конструкцию), которая придаёт пластмассе её форму. После того как расплавленный пластик остынет и затвердеет, форму открывают, чтобы извлечь новую деталь. С помощью этого метода можно создавать очень мелкие детали — например, маленькие элементы на игрушке — которые было бы сложно произвести другими способами.

Он революционизировал способ производства множества предметов на заводах услуги по производству пластиковых инжекционных форм прежде чем этот процесс был разработан, изделия создавались преимущественно с использованием стали или древесины. Процесс был медленным и довольно дорогим для производства изделий из этих материалов. Однако, с использованием пластиковой литьевой формовки, вещи можно производить относительно быстро и дешево. Это означает, что многие товары становятся легче доступными и дешевле для покупки всем. Например, подумайте немного о том, сколько игрушек вы можете купить в магазине. Благодаря пластиковой литьевой формовке они могут быть произведены быстрее и продаваться по доступным ценам!

Литье пластмасс под давлением чрезвычайно универсально и полезно при производстве широкого спектра различных продуктов. Это делает его идеальным для проектирования новых изделий. Благодаря этому можно создавать необычные и удивительные формы и размеры, что позволяет производить красивые и функциональные продукты. Например, бутылка для воды может быть идеально спроектирована так, чтобы удобно лежать в ладони с привлекательным дизайном. Кроме того, литье пластмасс под давлением имеет множество преимуществ по сравнению с альтернативными методами производства. Одним из главных преимуществ является возможность изготовления деталей, которые прочные, но в то же время легкие — именно это требуется во многих применениях. Это важно, поскольку способствует созданию продукции, которую легко носить и использовать в повседневной жизни.

Литье пластмасс под давлением — это процесс, который включает несколько ключевых этапов. Он начинается с маленьких пластиковых гранул, известных как гранулы, которые загружаются в большой резервуар, называемый бункером. Этот бункер направляет гранулы в нагреваемую трубу, где они плавятся. Затем расплавленная пластмасса продвигается через закрытую форму. Когда пластик полностью расплавляется, он становится густой жидкостью. Форма остается закрытой до тех пор, пока пластик не остынет и не затвердеет. Когда пластик застывает и охлаждается, форма открывается, и новая деталь извлекается. Именно поэтому можно производить множество различных изделий за короткое время — весь этот процесс происходит очень быстро!

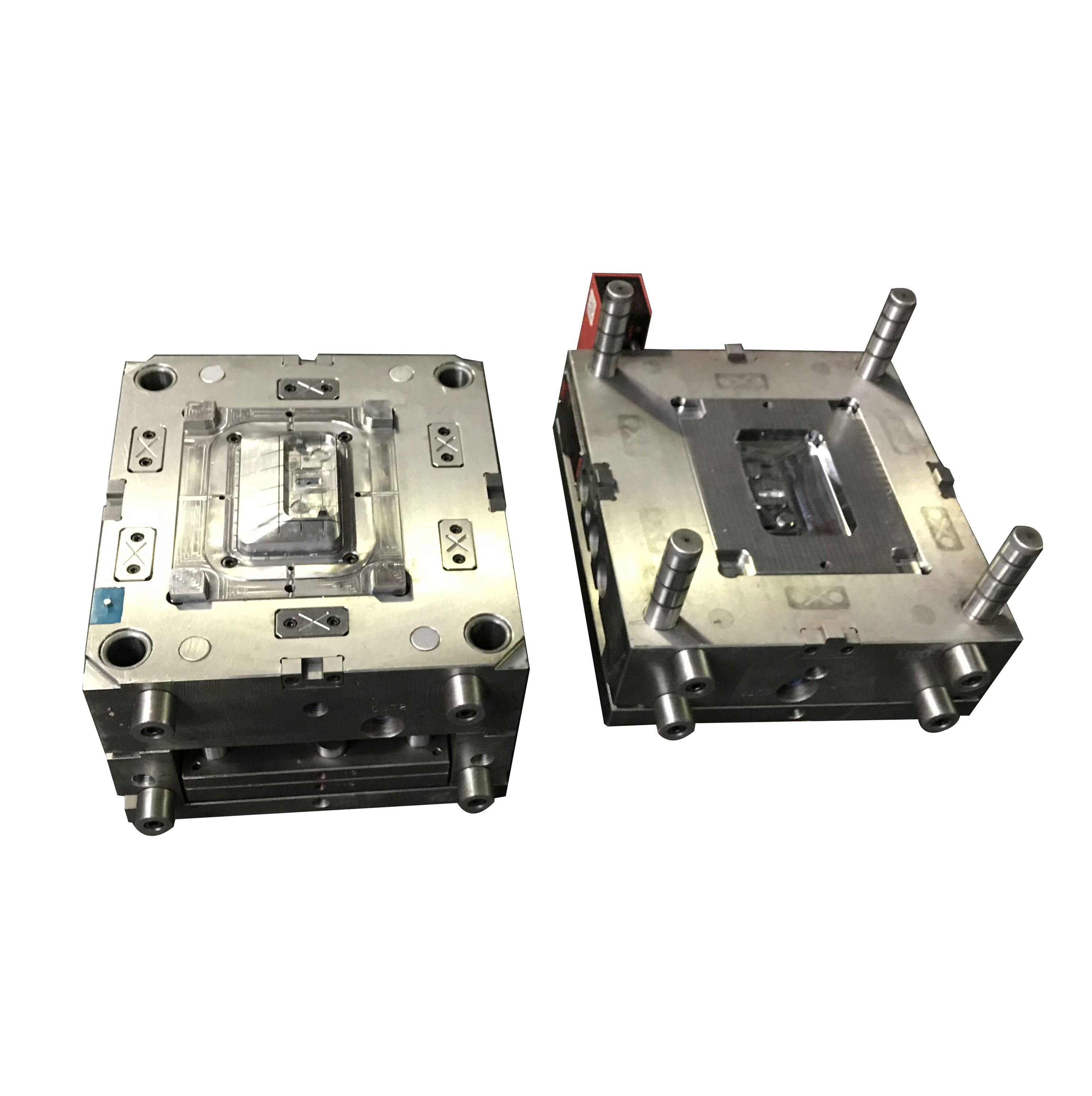

Инженеры компании Moldie обладают обширным опытом в проектировании и всесторонними знаниями в области разработки. Moldie отсканирует любые предоставленные образцы и создаст чертеж продукта. После того как клиент проверит и утвердит чертеж, мы сможем приступить к сборке формы и разработке чертежей на основе существующего проекта клиента. Инженерный центр Moldie состоит более чем из 30 инженерных和技术ических специалистов. Они могут заниматься инженерными работами, симуляцией дизайна, обработкой материалов, контролем качества для поддержки и гарантии качества и функциональности изготовленной нами оснастки.

Наши формы известны своим исключительным качеством и точностью. Тестовое оборудование является неотъемлемым средством для обеспечения процесса производства форм. Квалифицированная команда управления качеством с точным тестовым оборудованием гарантирует создание высококачественных форм. Отдел контроля качества оснащен двумя высокоточными трехкоординатными измерительными машинами и 3D-сканерами. Moldie обещает предоставить полный отчет о размерах в течение трех дней после испытания продукта и 3D-отчет о сканировании в течение двух дней. Moldie является поставщиком с сертификатом ISO.

Наши комплексные логистические решения предоставляют услуги от начала до конца, от обработки заказа до окончательной доставки. Мы используем продвинутые системы отслеживания и глобальную сеть перевозчиков для обеспечения своевременной и безопасной доставки. С момента своего основания Moldie. предоставила профессиональные решения более чем для 50 клиентов и 20 стран по всему миру. Moldie сотрудничает с DHL, Fedex и UPS для быстрой доставки образцов. Moldie может отправлять товары морем, воздухом и поездом в хорошей упаковке, подходящей для международных перевозок.

Moldie предоставляет решения для инжекционного литья и пластиковых деталей с 2008 года. Производственные площади более 3000 квадратных метров позволяют нам обслуживать клиентов по всему миру. От автомобильного сектора, где мы работаем с престижными брендами, такими как Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler и GM, до лидеров в других отраслях, таких как Schneider, Phillip и IEK. С репутацией лидера в области услуг OEM/ODM, Moldie — это не просто производитель; мы партнеры в инновациях, предоставляющие комплексные услуги, включая разработку деталей, создание прототипов, проектирование форм и массовое производство штампов.