O wtryskowym kompresyjnym formowaniu plastiku: jest to unikalna kategoria elementów plastikowych wytworzonych metodą wtryskiwania, które znajdujemy w szerokim zakresie produktów. Wszystko zaczyna się od kształtowania plastyku w procesie znanym jako formowanie. Forma to rodzaj pustego pojemnika, który nadaje plastikowi pożądane ostateczne kształty. Gdy plastik jest wlewy do formy, forma jest ściśnięta razem. To właśnie przez ten proces ściśnięcia plastik przyjmuje pożądaną przez nas formę. W rzeczywistości wiele branż — od przemysłu samochodowego produkującego samochody, po medycynę produkującą sprzęt, po producentów zabawek — używa tego procesu do tworzenia swoich produktów. Powodem, dla którego ta technika stała się tak popularna przez lata, jest fakt, że umożliwia producentom wytworzenie wysokiej jakości plastikowych elementów w szybki i efektywny sposób.

Wtryskowe formowanie pod ciśnieniem działa w dwóch krokach. Następnie plastik jest mocno przyciśnięty do formy skalnej, nadając mu odpowiednią kształt po zwolnieniu. Ten krok jest kluczowy, aby usunąć uwięzione powietrze wewnątrz plastiku. Jeśli nie zostanie usunięte, te bąble powietrza mogą pozostawić słabe punkty w produkcie końcowym. Przyciskanie formy wypełnia również każdą szczelinę i zakamarek plastikiem. Równomierny rozkład plastiku prowadzi do lepszego i wyższej jakości produktu gotowego.

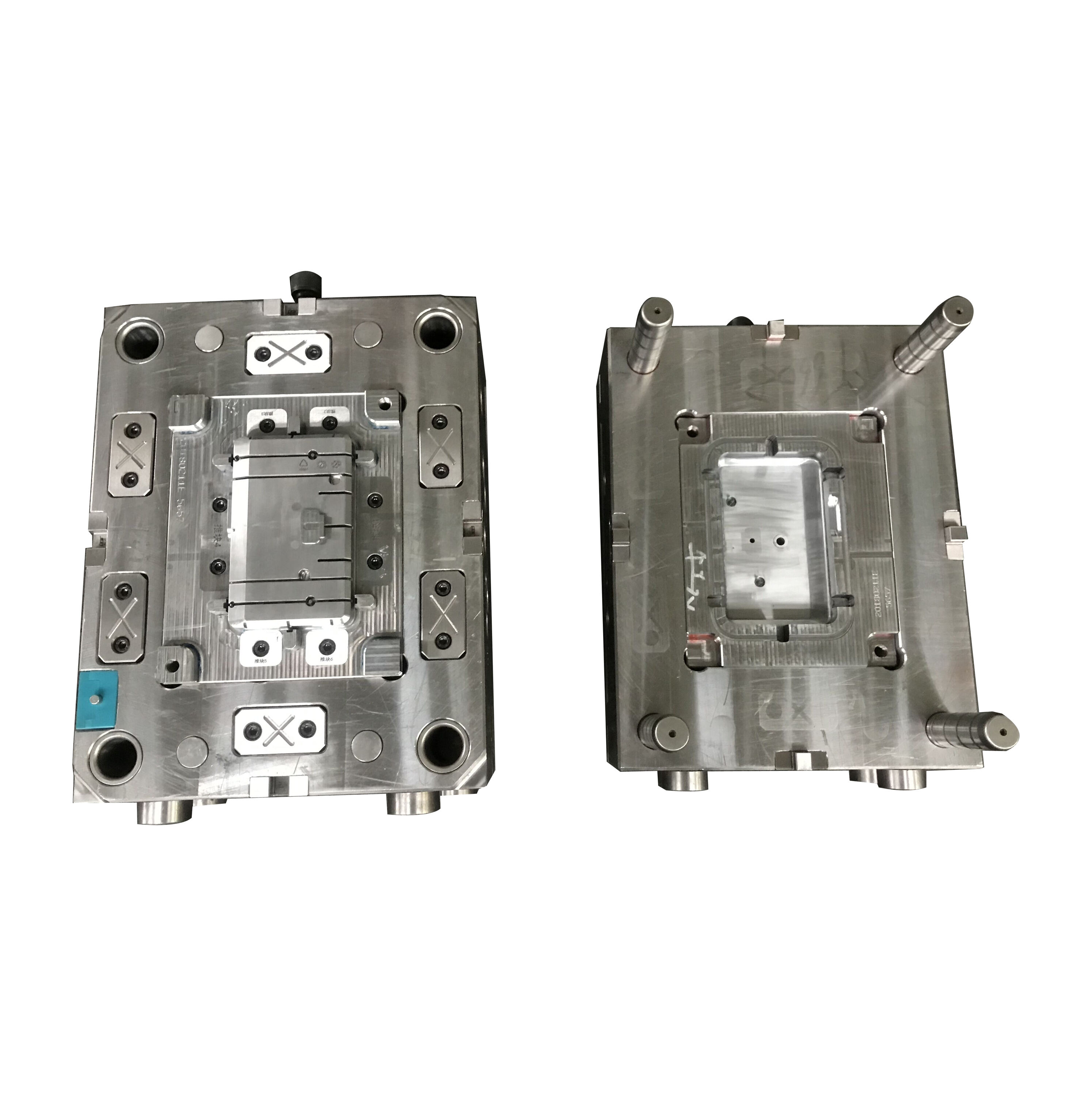

Sam formularz jest integralnym elementem tego procesu. Aby funkcjonował poprawnie, musi być wykonany odpowiednio. Forma służy do wtryskiwania plastiku i przyciskania go do niej. Nie wystarczająca moc konstrukcji może spowodować jej złamanie lub deformację podczas procesu. Ponadto, jakość materiałów użytych do produkcji formy jest również kluczowa. Zapewnia ona, że siły wywierane podczas procesu wtrysku i kompresji mogą zostać zastosowane na formie bez uszkodzenia jej.

Wybór właściwego rodzaju plastiku to kolejny ważny element usługi formowania wtryskowego tworzyw sztucznych . Plastik, który zastosujesz, musi swobodnie wpływać do formy. Na przykład, jeśli plastik jest zbyt gęsty lub nie płynie dobrze, nie wypełni formy. Może to prowadzić do niewłaściwie ukształtowanych części produktu. Ponadto, plastik nie powinien zbyt bardzo kurczyć się podczas chłodzenia. Zbyt duże kurczenie się plastiku może prowadzić do niewłaściwych rozmiarów lub kształtu produktu końcowego, co utrudnia jego użytkowanie.

Po wybraniu formy i rodzaju plastiku następnym krokiem jest przygotowanie sprzętu odpowiedzialnego za ekstruzję i kompresję. Wymaga to wprowadzenia zmian w ustawieniach maszyny, aby zapewnić, że plastik jest wstrzykiwany do formy z odpowiednią prędkością i ciśnieniem. Te ustawienia muszą być starannie monitorowane. To może spowodować niezgodności w produkowanych częściach. Więc upewniając się, że wszystko robisz właściwie, otrzymujesz spójny i godny zaufania proces, który będzie tworzyć dobre części za każdym razem.

Kolejnym beneficjem procesu jest to, że sprezowanie poprawia wykończenie powierzchni elementu z plastiku. Plastik jest równomiernie rozprowadzany po formie, co prowadzi do płaskiej i gładkiej powierzchni. Ma to znaczenie zarówno dla wyglądu, jak i dla wydajności produktu. Posiadanie gładkiej powierzchni może pozwolić na lepsze dopasowanie części i bardziej efektywną pracę.

Wreszcie, ważne jest, aby używać wysokiej jakości materiałów do formy, plastiku i maszyny. Materiały wyższej klasy są bardziej trwałe i lepiej radzą sobie z ciśnieniem i znacznym zużyciem, które występuje w procesie formowania przez wtryskowanie z kompresją. Inwestycja w dobre materiały prowadzi do lepszej jakości produktu i dłuższej żywotności Twojego wyposażenia.

Inżynierowie z Moldie mają szeroki doświadczenie w projektowaniu i kompleksową wiedzę rozwojową. Moldie zeskanuje każde dostarczone próbki i wygeneruje szkic produktu. Po przejrzeniu i zaakceptowaniu szkicu przez klienta, możemy rozpocząć montaż form i projektowanie rysunków na podstawie istniejącego projektu klienta. Centrum Inżynieryjne Moldie składa się z ponad 30 pracowników inżynieryjnych i technicznych. Są oni w stanie radzić sobie z inżynierią, symulacją projektową, obróbką mechaniczną, inspekcją w celu wsparcia i zagwarantowania jakości oraz funkcjonalności narzędzi, które skonstruowaliśmy.

Nasze wszechstronne rozwiązania logistyczne oferują usługi od początku do końca, od przetwarzania zamówienia do ostatecznej dostawy. Wykorzystujemy zaawansowane systemy śledzenia i globalną sieć przewoźników, aby zagwarantować punktualną i bezpieczną dostawę. Od swojego powstania Moldie. zapewnia profesjonalne rozwiązania dla ponad 50 klientów i 20 krajów na całym świecie. Moldie współpracuje z DHL, Fedex i UPS w celu szybkiej dostawy próbek. Moldie może przewozić towar statkiem, samolotem i pociągiem w odpowiednim opakowaniu odpowiednim do globalnych przewozów.

Nasze formy są znane z ich wyjątkowej jakości i precyzji. Urządzenia do testowania są niezastąpionym narzędziem gwarantującym proces produkcji form. Zespół zarządzania jakością wysokiej klasy z dokładnymi urządzeniami do testowania jest gwarancją tworzenia form o wysokiej jakości. Departament kontroli jakości wyposażony jest w dwa precyzyjne trójwymiarowe koordynaty i skanery 3D. Moldie obiecuje wydać pełny raport rozmiarowy w ciągu trzech dni po próbie produktu oraz raport skanu 3D w ciągu dwóch dni. Moldie posiada certyfikat ISO jako dostawca.

Moldie oferuje rozwiązania w dziedzinie wtrysku i części plastikowych od 2008 roku. Zakład o powierzchni ponad 3000 metrów kwadratowych umożliwia nam obsługę klientów na całym świecie. Od sektora motoryzacyjnego, gdzie współpracujemy z prestiżowymi markami jak Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler i GM, po liderów w innych branżach takich jak Schneider, Phillips i IEK. Z reputacją wybitności w usługach OEM/ODM, Moldie to nie tylko producent; jesteśmy partnerami innowacji, oferującymi kompleksowe usługi, w tym projektowanie części, tworzenie prototypów, projektowanie form oraz masową produkcję form.