Projektowanie formy odlewniczej to kluczowy proces, który przyczynia się do projektowania form do wytwarzania kopii różnych obiektów. Ten rodzaj procesu jest wykorzystywany w licznych różnych biznesach i przemyśle, w tym w produkcji samochodów, budowie samolotów i montażu sprzętu medycznego. Tworzymy formę obiektu, który chcemy zreplikować. Następnie tworzymy formę na tej podstawie. Gdy forma jest gotowa, usuwamy wzorzec, pozostawiając nam się przestrzeń odpowiadającą obiektowi. A następnie używamy tej formy, aby stworzyć wiele iteracji obiektu, który zaprojektowaliśmy.

Projektowanie formy do odlewu jest ważne, ponieważ wpływa na jakość ostatecznego produktu. Jeśli forma nie została odpowiednio zaprojektowana, mogą wystąpić problemy z produktem końcowym. narzędzia do wtrysku może ona uwięzić pęcherze powietrza w tych częściach, lub nie zachowuje poprawnie swojej kształtu, gięciu się lub deformując. Te niedoskonałości mogą spowodować, że produkt będzie mniej niezawodny lub przydatny, co wyjaśnia, dlaczego projekt musi być staranny.

Istnieje pewien czynnik, który musimy wziąć pod uwagę przy projektowaniu formy do odlewu. Najpierw musimy rozważyć, z jakiego materiału będzie wykonany obiekt. Proces odlewu nie jest taki sam dla wszystkich materiałów. Następnym krokiem jest ustalenie rozmiaru obiektu. Niektóre formy muszą być projektowane dla większych obiektów w porównaniu do mniejszych. Musimy również ocenić, jak skomplikowany jest obiekt. Bardziej złożone kształty będą trudniejsze do wykształtowania niż prostsze. Musimy także rozważyć, ile chcemy zduplikować. Oznacza to, że projekt formy musi uwzględniać masowość. Ponadto, bardzo ważna rzecz to... narzędzia do wtrysku że forma musi być odporna na wysokie temperatury i ciśnienie podczas odlewu, bez pęknięcia lub zmiany kształtu

Tylko kilka kreatywnych, ale praktycznych rozwiązań może poprawić nasze projektowanie form do wlewu. Jedną z obiecujących nowych technik jest projektowanie wspomagane komputerowo, czyli CAD. CAD pozwala projektantom na tworzenie szczegółowych 3D modeli zarówno przedmiotu, jak i formy. Dzięki identyfikacji problemowych obszarów, ta zaawansowana technologia ułatwia również ich rozwiązanie, co zapewnia, że ostateczny produkt jest dokładny i taki, jaki chcemy.

Jeśli szukasz lepszej metody wlewu, jedną z nich jest użycie form wielokawędziowych. Te formy pozwalają na wyprodukowanie wielu przedmiotów naraz, co zwiększa objętość produkcji. Jedną z głównych wad tego podejścia jest to, że wlew pasuje bezpośrednio do formy. Ta usługi formowania wtryskowego tworzyw sztucznych efektywność jest kluczowa dla firm, które wymagają wysokiej ilości szybkiej produkcji.

Projektowanie form do precyzyjnej odlewnictwa polega na tworzeniu form, które mogą produkować obiekty o naprawdę ścisłych wymiarach. A to wymaga od nas starannej analizy kilku kluczowych czynników. Jednym z takich czynników jest współczynnik kurczenia się materiału. Materiały kurczą się różnie podczas chłodzenia i dobrze pomyślany projekt musi to uwzględnić. Ponadto, forma do wtrysku umiejscowienie bramek i kanałów kontrolujących wpływ topionego materiału do formy to również aspekt, któremu musimy poświęcić specjalną uwagę. Na koniec, ale nie mniej ważne, wykończenie powierzchni formy jest czynnikiem, który wpływa na gładkość ostatecznego produktu.

Kluczowym elementem sukcesu w tej dziedzinie jest współpraca z klientem przez cały proces projektowy. Stałe komunikowanie się i współpracowanie z cena formowania przez wtryskowanie klientem pozwala projektantom upewnić się, że forma jest dostosowana do konkretnych potrzeb i oczekiwań klienta. Dzięki współpracy mogą uzyskać znacznie lepszy ostateczny produkt, który w końcu spełnia potrzeby wszystkich stron.

Nasze wszechstronne rozwiązania logistyczne oferują usługi od początku do końca, od przetwarzania zamówienia do ostatecznej dostawy. Wykorzystujemy zaawansowane systemy śledzenia i globalną sieć przewoźników, aby zagwarantować punktualną i bezpieczną dostawę. Od swojego powstania Moldie. zapewnia profesjonalne rozwiązania dla ponad 50 klientów i 20 krajów na całym świecie. Moldie współpracuje z DHL, Fedex i UPS w celu szybkiej dostawy próbek. Moldie może przewozić towar statkiem, samolotem i pociągiem w odpowiednim opakowaniu odpowiednim do globalnych przewozów.

Nasze formy są znane z ich wyjątkowej jakości i precyzji. Urządzenia do testowania są niezastąpionym narzędziem gwarantującym proces produkcji form. Zespół zarządzania jakością wysokiej klasy z dokładnymi urządzeniami do testowania jest gwarancją tworzenia form o wysokiej jakości. Departament kontroli jakości wyposażony jest w dwa precyzyjne trójwymiarowe koordynaty i skanery 3D. Moldie obiecuje wydać pełny raport rozmiarowy w ciągu trzech dni po próbie produktu oraz raport skanu 3D w ciągu dwóch dni. Moldie posiada certyfikat ISO jako dostawca.

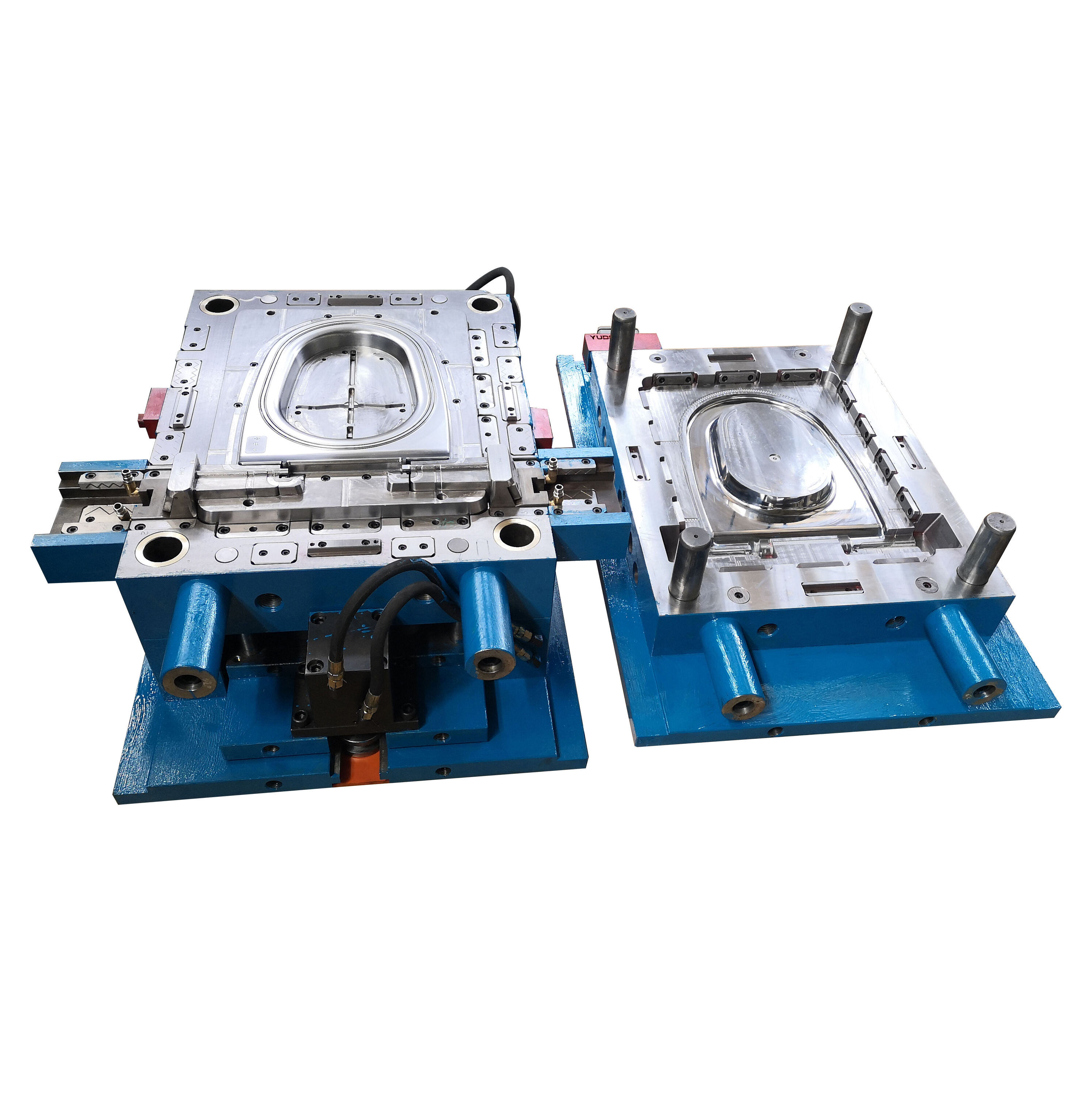

Moldie oferuje rozwiązania w dziedzinie wtrysku i części plastikowych od 2008 roku. Zakład o powierzchni ponad 3000 metrów kwadratowych umożliwia nam obsługę klientów na całym świecie. Od sektora motoryzacyjnego, gdzie współpracujemy z prestiżowymi markami jak Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler i GM, po liderów w innych branżach takich jak Schneider, Phillips i IEK. Z reputacją wybitności w usługach OEM/ODM, Moldie to nie tylko producent; jesteśmy partnerami innowacji, oferującymi kompleksowe usługi, w tym projektowanie części, tworzenie prototypów, projektowanie form oraz masową produkcję form.

Inżynierowie z Moldie mają szeroki doświadczenie w projektowaniu i kompleksową wiedzę rozwojową. Moldie zeskanuje każde dostarczone próbki i wygeneruje szkic produktu. Po przejrzeniu i zaakceptowaniu szkicu przez klienta, możemy rozpocząć montaż form i projektowanie rysunków na podstawie istniejącego projektu klienta. Centrum Inżynieryjne Moldie składa się z ponad 30 pracowników inżynieryjnych i technicznych. Są oni w stanie radzić sobie z inżynierią, symulacją projektową, obróbką mechaniczną, inspekcją w celu wsparcia i zagwarantowania jakości oraz funkcjonalności narzędzi, które skonstruowaliśmy.