주조 금형 설계는 다양한 물체의 복제를 위한 금형 설계에 기여하는 중요한 과정입니다. 이와 같은 공정은 자동차 제조, 항공기 생산 및 의료 장비 조립을 포함한 많은 다른 사업과 산업에서 사용됩니다. 우리가 복제하고자 하는 물체의 금형을 만듭니다. 그 다음, 우리는 해당 패턴에 따라 금형을 형성합니다. 금형이 준비되면 패턴을 제거하여 물체와 일치하는 공동이 남게 됩니다. 그리고 우리는 이 금형을 사용하여 설계한 물체의 여러 반복을 만들 수 있습니다.

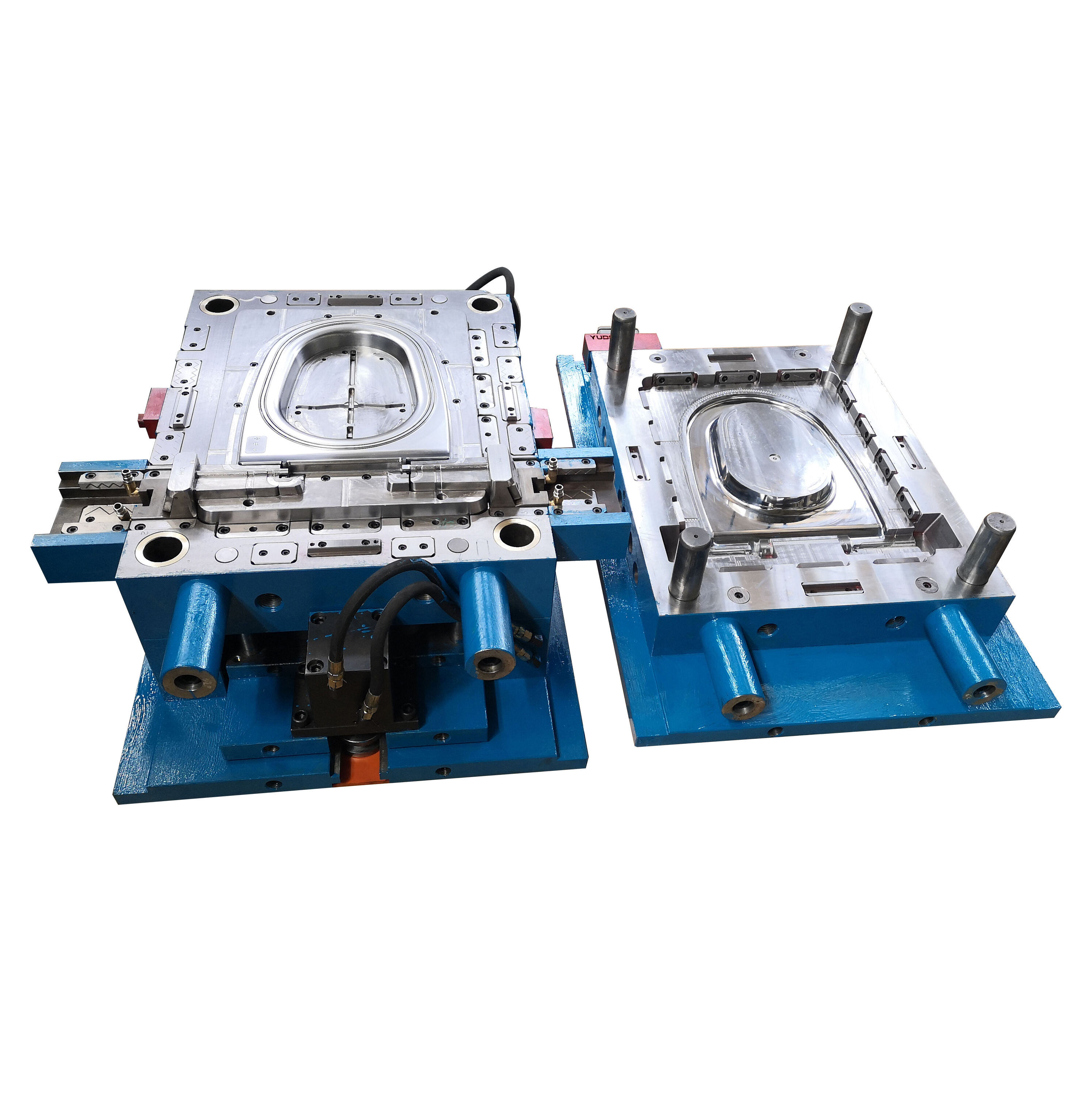

주조용 금형을 설계하는 것은 최종 제품의 품질에 영향을 미치기 때문에 중요합니다. 금형이 적절히 설계되지 않으면 최종 제품에 문제가 발생할 것입니다. injection tooling 일부 부품에 공기가 갇힐 수 있으며, 전체적으로 모양이 올바르게 유지되지 않고 구부러지거나 왜곡될 수 있습니다. 이러한 결함은 제품의 신뢰성이나 유용성을 떨어뜨릴 수 있어, 설계가 신중하게 이루어져야 하는 이유입니다.

캐스팅 몰드를 설계할 때 우리는 고려해야 할 요소가 있습니다. 먼저 해당 객체가 어떤 재료로 만들어질지 생각해야 합니다. 모든 재료에 대해 캐스팅 과정이 동일하지 않습니다. 다음 단계는 객체의 크기를 확인하는 것입니다. 일부 몰드는 작은 객체에 비해 더 큰 객체를 위해 설계되어야 할 수 있습니다. 또한 객체가 얼마나 복잡한지도 평가해야 합니다. 더 복잡한 모양은 간단한 것보다 형성하기 어려울 수 있습니다. 우리는 얼마나 많이 중복할지를 고려해야 합니다. 이는 몰드 설계가 대량 생산을 위한 것이어야 함을 의미합니다. 또한 매우 중요한 점은 주사형 도구 몰드가 캐스팅 도중 높은 열과 압력에 저항하여 부서지거나 형태가 변형되지 않아야 한다는 것입니다

캐스팅 몰드 설계를 개선하기 위해 창의적이지만 실용적인 몇 가지 해결책이 필요합니다. 유망한 새로운 기술 중 하나는 컴퓨터 보조 설계, 즉 CAD입니다. CAD는 설계자가 객체와 몰드 모두에 대한 상세한 3D 모델을 만들 수 있도록 합니다. 문제 영역을 식별할 수 있게 함으로써 이 선진 기술은 또한 이를 수정하는 것이 더 쉬워지도록 하여 최종 제품이 정확하고 원하는 대로 되도록 보장합니다.

더 나은 캐스팅 방법을 찾고 있다면 더 나은 방법 중 하나는 다중 캐비티 몰드를 사용하는 것입니다. 이러한 몰드는 한 번에 많은 물체를 만들어내므로 생산량을 증가시킵니다. 이 접근 방식의 주요 단점 중 하나는 캐스팅이 바로 몰드에 맞게 된다는 것입니다. 이 플라스틱 주사 성형 서비스 효율성은 빠른 대량 생산을 요구하는 회사들에게 매우 중요합니다.

정밀 주조를 위한 금형 설계는 매우 정확한 측정이 필요한 객체를 만드는 금형을 생성하는 것을 의미합니다. 그리고 이를 위해서는 몇 가지 핵심 요소를 신중히 고려해야 합니다. 이러한 요소 중 하나는 재료의 수축률입니다. 재료는 냉각될 때 더 많이 또는 덜 수축하며, 세심한 설계는 이 점을 반영해야 합니다. 또한, 주사 성형 금형 용융된 재료가 금형에 들어가는 게이트 및 러너의 배치도 우리가 특별히 주의해야 할 사항입니다. 마지막으로, 금형 표면 마감도 중요한 요소로, 이는 최종 제품의 매끄러움에 영향을 미칩니다.

이 분야에서 성공하기 위한 핵심은 설계 과정 내내 고객과 협력하는 것입니다. 고객과의 지속적인 소통과 협업을 통해 설계자는 금형이 고객의 특정 요구사항과 기대에 맞게 할 수 있습니다. 함께 협력하면 결국 모두의 필요를 충족하는 훨씬 더 나은 최종 제품을 만들 수 있습니다. 주사 성형 가격 고객, 설계자는 금형이 고객의 특정 요구 사항과 기대에 맞게 될 수 있도록 보장할 수 있습니다. 협력하면 결국 모두의 필요를 충족하는 훨씬 더 나은 최종 제품을 만들 수 있습니다.

포괄적인 물류 솔루션은 주문 처리에서 최종 배송에 이르기까지의 서비스를 제공합니다. 우리는 정확한 추적 시스템과 글로벌 운송사 네트워크를 활용하여 안전하고 신속한 배송을 보장합니다. 설립 이후, Moldie는 전 세계 20개국 이상의 50여 개 고객사에 전문적인 솔루션을 제공해 왔습니다. Moldie는 DHL, Fedex 및 UPS와 협력하여 빠른 샘플 배송을 제공하며, 적절한 포장 방법으로 해상, 항공 및 열차를 통해 화물을 전 세계적으로 운송할 수 있습니다.

우리의 금형은 뛰어난 품질과 정확성으로 알려져 있습니다. 시험 장비는 금형 제조 과정을 보장하는 데 불가결한 수단입니다. 정확한 시험 장비를 갖춘 고품질의 품질 관리 팀이 고품질 금형을 만드는 보증입니다. 품질 검사 부서에는 두 대의 고정밀 3차원 좌표계와 3D 스캐너가 설치되어 있습니다. Moldie는 제품 시험 후 3일 이내에 전체 크기 보고서를 발행하고, 2일 이내에 3D 스캔 보고서를 발행할 것을 약속합니다. Moldie는 ISO 인증을 보유한 공급업체입니다.

2008년부터 Moldie는 주사 성형 및 플라스틱 부품 솔루션을 제공해 왔습니다. 3000평방미터 이상의 시설은 우리에게 전 세계 고객들을 서비스할 수 있는 능력을 제공합니다. 자동차 부문에서는 메르세데스-벤츠, 폴크스와겐, 아우디, 마세라티, 크라이슬러, GM과 같은 저명한 브랜드에 서비스를 제공하며, 슈나이더, 필립스, IEK와 같은 다른 분야의 선도 기업들에도 지원합니다. OEM/ODM 서비스에서의 우수성으로 알려진 Moldie는 단순히 제조업체가 아닌 혁신 파트너로서, 부품 설계, 프로토타입 제작, 금형 설계, 대규모 금형 생산 등 포괄적인 서비스를 제공합니다.

모르디의 엔지니어들은 풍부한 설계 경험과 포괄적인 개발 지식을 보유하고 있습니다. 모르디는 제공된 샘플을 스캔하여 제품 블루프린트를 생성합니다. 고객이 블루프린트를 검토하고 승인하면, 고객의 기존 프로젝트에 기반하여 금형 조립과 도면 설계를 시작할 수 있습니다. 모르디 엔지니어링 센터에는 30명 이상의 엔지니어링 및 기술 인력이 소속되어 있으며, 금형 제작의 품질과 기능을 지원하고 보장하기 위해 공정 시뮬레이션, 가공, 검사 등을 수행할 수 있습니다.