最初に、デザイナーはコンピュータ支援設計(CAD)と呼ばれる特定のソフトウェアを使用して製品デザインを描きます。このダウンロードは、部品がどのように見えるかをスケッチし、配置するのに役立ちます。製品デザインが完了したら、次にそれを金型のデザインに変換します。金型のデザインは、溶けたプラスチックが流れる型腔の形状と寸法を示します。これは非常に重要です。なぜなら、部品が正しく作られるためには、金型が正確なサイズでなければなりません。

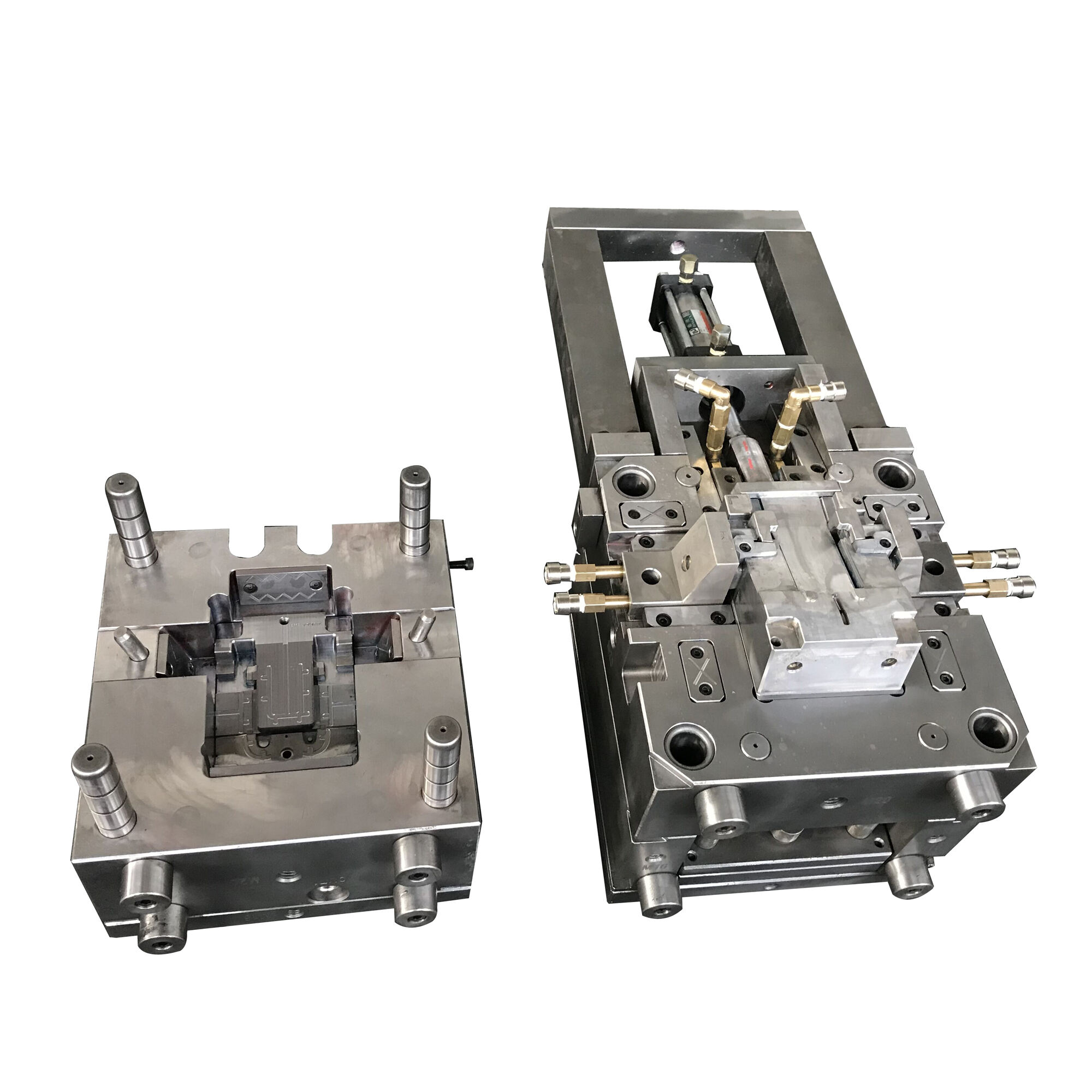

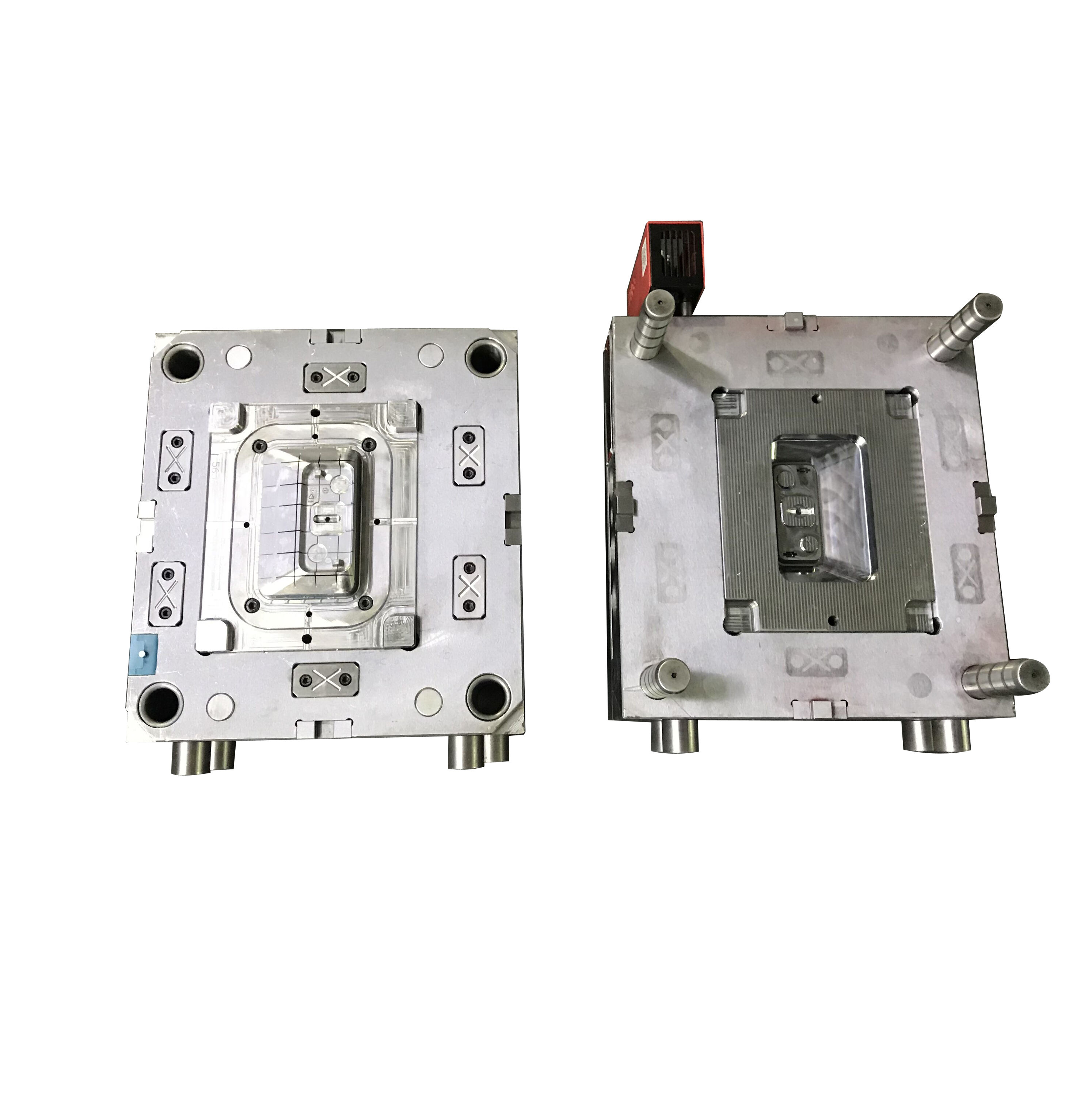

金型製作者は、デザインが確定したら実際に金型を作ります。道具:金型製作者は、カット、ドリル、彫刻ができる特定の機械を使用して、正確なデザインに仕上げます。これは非常に精密な作業であり、多くのスキルが必要です。金型が形成されると、金型製作者はそれを加熱します。この金型の加熱により、複数回使用しても壊れないほど強くて耐久性のあるものになります。最後に、金型は検査とテストが行われ、すべてが正しく動作していることを確認した後、使用準備が整います。

インジェクション成形金型は、デザインの柔軟性が非常に高いです。さまざまな方法で金型をカスタマイズでき、任意のサイズや形状の部品を成形できます。これにより、複雑な形状を持つ部品を作り出すことができ、これは多くの用途にとって非常に有益です。同様に、金型は耐久性があり品質の高い素材で作られ、毎回一貫した品質と精度の部品を生産することができます。これらの部品を製品に使用する企業にとって、この信頼性は極めて重要です。

適切な材料を選定するだけでなく、金型設計では他の重要な要素も考慮する必要があります。考慮すべき点には、プラスチックを注入する機械のサイズ、金型が占めるスペース、部品を形成するために必要な注射圧力などがあります。さらに、部品を正確に生産するために金型の設計特性に影響を与えるアンダーカットや複雑な形状も含まれます。最後に、金型設計においては、材料が注入されて冷却された後の収縮も考慮されるべきです。

射出成形金型は自然とメンテナンスや修理戦略を必要とし、時間をかけて金型が良好な状態を保てるよう確保します。これには、製品の品質に影響を与える可能性のある汚れや残留物の蓄積を最小限に抑えるために、定期的に金型を掃除することが含まれます。また、すべてが滑らかに動作するように可動部を潤滑する必要があります。時々、摩耗や損傷した領域をチェックして、刷新が必要な箇所を確認する必要があります。

金型が損傷した場合、それを修理するためのいくつかの方法があります。例えば、溶接やサンディングが必要となる場合もありますが、金型を元の状態に戻すことができます。大きな問題が発生し、高額な修理費用がかかることや、新しい金型が必要になることを避けるために、初期段階で問題を発見して修正することが非常に重要です。適切な金型のメンテナンスは、生産中の問題を回避し、その耐用年数を延ばすのに役立ちます。

金型に搭載されたセンサーは、さらなる主要な革新です。これらのセンサーは、射出圧力、温度、各サイクルの所要時間などのさまざまなパラメーターに関する有用なデータを提供します。この情報は非常に貴重であり、メーカーが成形プロセスを円滑に進め、製造される部品の品質を向上させるために活用できます。企業がこのデータを分析することで、可能な限りすべてに対応できるよう適応することができます。

包括的なロジスティクスソリューションでは、注文処理から最終配送までの一貫したサービスを提供します。最先端の追跡システムとグローバルなキャリアネットワークを活用し、確実で安全な配達を保証します。設立以来、Moldie. は世界中の50社以上の顧客および20か国以上に専門的なソリューションを提供してきました。Moldie はDHL、Fedex、UPSと提携し、迅速なサンプル配送を実現しています。Moldie は適切な梱包方法で海上、航空、鉄道輸送に対応し、グローバルな輸送を行っています。

当社の金型はその卓越した品質と精度で知られています。試験設備は金型製造プロセスを保証するための不可欠な手段です。高品質な品質管理チームと精密な試験設備が、高品質な金型を作り出す保証となります。品質検査部門には2台の高精度な三次元座標測定機と3Dスキャナーが備わっています。Moldieは製品試作後3日以内に全サイズ報告書を発行し、2日以内に3Dスキャン報告書を発行することをお約束します。MoldieはISO認証を持つサプライヤーです。

モルディーのエンジニアは広範な設計経験と包括的な開発知識を持っています。モルディーは提供されたサンプルをスキャンし、製品の青写真を作成します。顧客が青写真を確認して承認すると、顧客の既存プロジェクトに基づいて金型の組み立てと図面設計を開始できます。モルディー・エンジニアリング・センターには30人以上のエンジニアや技術者がおり、エンジニアリング、設計シミュレーション、加工、検査までを担当し、私たちが構築した金型の品質と機能をサポートおよび保証します。

モルディーは2008年以来、射出成型およびプラスチック部品のソリューションを提供しています。3000平方メートルを超える設備により、私たちは世界中のクライアントにサービスを提供できます。自動車業界では、メルセデス・ベンツ、フォルクスワーゲン、アウディ、マセラティ、クライスラー、GMなどの有名ブランドにサービスを提供し、シュナイダー、フィリップ、IEKなどの他の分野のリーダーにも対応しています。OEM/ODMサービスにおける優れた評判を持つモルディーは、単なるメーカーではなく、イノベーションパートナーです。部品設計、プロトタイプ作成、金型設計、大規模な金型生産を含む包括的なサービスを提供します。