Sull'iniezione con compressione la modellazione è una categoria unica di componenti in plastica ottenuti per via di un processo di iniezione che troviamo in una vasta gamma di prodotti. Tutto ha inizio con la plastica che viene plasmata in un processo noto come modellazione. Un stampo è un tipo di contenitore cavo che dà forma alla plastica per trasformarla nella sua forma finale desiderata. Una volta versata la plastica nello stampo, lo stampo viene premuto insieme. È grazie a questa azione di pressione che aiutiamo la plastica ad assumere la forma desiderata. Infatti, molte industrie - dall'industria automobilistica che produce automobili, al campo medico che produce attrezzature, fino ai produttori di giocattoli - utilizzano questo processo per realizzare i loro prodotti. Il motivo per cui questa tecnica è diventata così popolare nel corso degli anni è che consente ai produttori di fabbricare componenti in plastica di alta qualità in modo rapido ed efficiente.

La lavorazione per iniezione a compressione funziona in due fasi. Il plastico viene poi compresso strettamente sulla forma rocciosa, dandogli la forma corretta una volta rilasciato. Questo passaggio è fondamentale per eliminare l' intrappolamento d'aria all'interno del plastico. Se non vengono rimossi, questi bolle d'aria possono lasciare punti deboli nel prodotto finale. Comprimere lo stampo riempie ogni angolo e fessura con plastica. Distribuire il plastico in modo uniforme porta a un prodotto finito migliore e di più alta qualità.

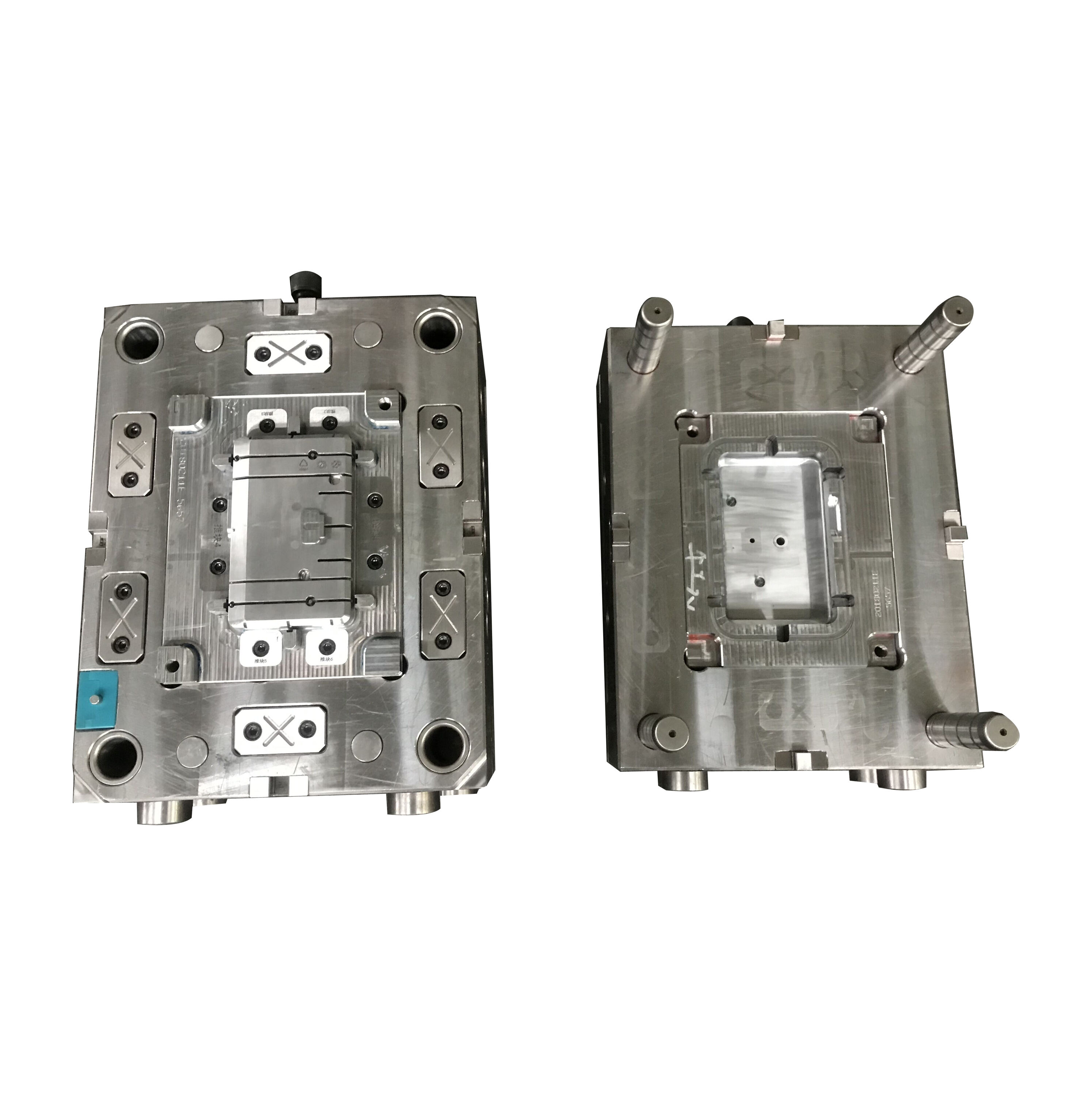

Lo stampo stesso è essenziale per questo processo. Per funzionare correttamente, deve essere creato adeguatamente. Lo stampo è progettato in modo che la plastica venga iniettata e premuta contro di esso. Non essere abbastanza resistente potrebbe causarne la rottura o la deformazione durante il processo. Inoltre, la qualità dei materiali utilizzati per fabbricare lo stampo è altrettanto importante. Assicura inoltre che le forze esercitate durante il processo di iniezione e compressione possano essere applicate allo stampo senza danneggiarlo.

La selezione del tipo corretto di plastica è un altro componente importante di servizio di stampaggio a iniezione di materie plastiche . La plastica che utilizzerai deve fluire liberamente nello stampo. Ad esempio, se la plastica è troppo spessa o non scorre bene, non riempirà lo stampo. Ciò può risultare in aree di una parte malformate. Inoltre, la plastica non dovrebbe restringersi troppo quando si raffredda. Un'eccessiva contrazione della plastica in questo modo può portare a una dimensione o forma finale del prodotto errata, causando problemi nell'utilizzo del prodotto.

Dopo aver scelto il modulo e il tipo di plastica, il passo successivo è preparare l'attrezzatura responsabile dell'estruzione e della compressione. Ciò richiede di apportare modifiche alle impostazioni della macchina per garantire che la plastica venga iniettata nel modulo alla velocità e pressione corrette. Queste impostazioni devono essere monitorate attentamente. Altrimenti, ciò può causare incongruenze nelle parti prodotte. Quindi, assicurandosi di seguire il procedimento corretto, si ottiene un processo affidabile che produce buone parti ogni volta.

Un ulteriore vantaggio del processo è che la compressione migliora la finitura superficiale del componente in plastica. La plastica viene distribuita uniformemente all'interno del modulo, risultando in una superficie piatta e liscia. Questo è rilevante sia per l'aspetto estetico, sia per le prestazioni del prodotto. Una superficie liscia permette alle parti di adattarsi meglio e funzionare in modo più efficiente.

Infine, è importante che vengano utilizzati materiali di alta qualità per il mould, la plastica e la macchina. I materiali di prima qualità sono più duraturi e sono in grado di gestire meglio la pressione e l'usura considerevole che si verifica nel processo di modellazione per compressione iniezione. Investire in buoni materiali porta a una migliore qualità del prodotto e alla longevità dell'attrezzatura.

Gli ingegneri di Moldie hanno un'ampia esperienza in progettazione e conoscenze approfondite nello sviluppo. Moldie scannerizzerà qualsiasi campione fornito e genererà un piano del prodotto. Una volta che il cliente avrà revisionato e approvato il piano, potremo iniziare l'assemblaggio degli stampi e la progettazione dei disegni basati sul progetto esistente del cliente. Il Centro Ingegneristico Moldie è composto da più di 30 professionisti ingegneristici e tecnici. Possono occuparsi di ingegneria, simulazione di progettazione, lavorazione, ispezione per supportare e garantire la qualità e la funzionalità degli strumenti che costruiamo.

Le nostre soluzioni logistische comprehensive forniscono servizi end-to-end, dall'elaborazione degli ordini alla consegna finale. Utilizziamo sistemi di tracciamento avanzati e una rete globale di trasportatori per garantire una consegna tempestiva e sicura. Dal suo insediamento, Moldie. ha fornito soluzioni professionali per più di 50 clienti e 20 paesi in tutto il mondo. Moldie ha collaborato con DHL, Fedex e UPS per la consegna rapida di campioni. Moldie può spedire merci via mare, aereo e treno con un'imballaggio adeguato per il trasporto globale.

I nostri stampi sono noti per la loro qualità e precisione eccezionali. L'attrezzatura di test è un mezzo indispensabile per garantire il processo di produzione degli stampi. Un team di gestione della qualità di alta qualità con attrezzature di test precise è la garanzia per la creazione di stampi di alta qualità. Il dipartimento di controllo qualità è dotato di due macchine a tre coordinate ad alta precisione e scanner 3D. Moldie promette di emettere un rapporto completo entro tre giorni dopo il collaudo del prodotto e un rapporto di scansione 3D entro due giorni. Moldie è un fornitore con certificazione ISO.

Moldie fornisce soluzioni per componenti in plastica e iniezione dal 2008. Un impianto di oltre 3000 metri quadrati ci permette di servire clienti in tutto il mondo. Dal settore automobilistico, dove serviamo marche prestigiose come Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler e GM, fino a leader in altri settori come Schneider, Phillip e IEK. Con una reputazione di eccellenza nei servizi OEM/ODM, Moldie non è solo un produttore; siamo partner di innovazione, fornendo servizi completi che includono la progettazione di componenti, la creazione di prototipi, la progettazione di stampi e la produzione su larga scala di stampi.