Ti sei mai chiesto come vengono prodotte le automobili? Troviamo affascinante studiare le fasi coinvolte nella creazione di queste fantastiche macchine. Un processo critico nell'industria automobilistica è noto come automobilistico iniezione Plastica fusione. Questo è un metallo liquido caldo che viene versato in una forma speciale chiamata stampo. Il metallo si solidifica dopo essersi raffreddato. Questo articolo spiega la fusione, quando e perché tutto questo processo è necessario

Il primo passo è riscaldare il metallo fino a renderlo fuso. Ciò avviene in un forno specializzato che raggiunge una temperatura estrema. Successivamente, il metallo fuso viene versato nello stampo. Quando il metallo è stato aggiunto allo stampo, viene lasciato raffreddare. Mentre si raffredda, il metallo si solidifica nella forma dello stampo. Mentre ciò accade, il materiale fuso si solidifica, un processo noto come solidificazione. Dopo che il metallo si è solidificato e raffreddato completamente, lo stampo viene rimosso e la parte è pronta per l'uso.

La gettatura offre numerosi vantaggi per le applicazioni automobilistiche. Puoi costruire forme complesse con la gettatura, una delle grandi cose al riguardo. Queste forme sarebbero difficili da realizzare con altri metodi. Ad esempio, molte parti delle auto hanno curve e altre componente per iniezione dettagli. La gettatura può anche consentire la produzione di più parti contemporaneamente, risparmiando tempo e denaro. Inoltre, la gettatura può produrre parti con caratteristiche avanzate. Tali caratteristiche potrebbero essere, ad esempio, essere davvero forti o in grado di resistere a temperature elevate

Un'altra considerazione importante quando si creano componenti per automobili è la resistenza. Le parti fuse possono essere realizzate abbastanza resistenti, il che è importante per le parti che reggono un carico significativo o sopportano una pressione considerevole. I blocchi motore devono essere abbastanza robusti da reggere un motore e tutta l'auto. Se non lo sono, possono rompersi, il che porta a grossi problemi per l'auto.

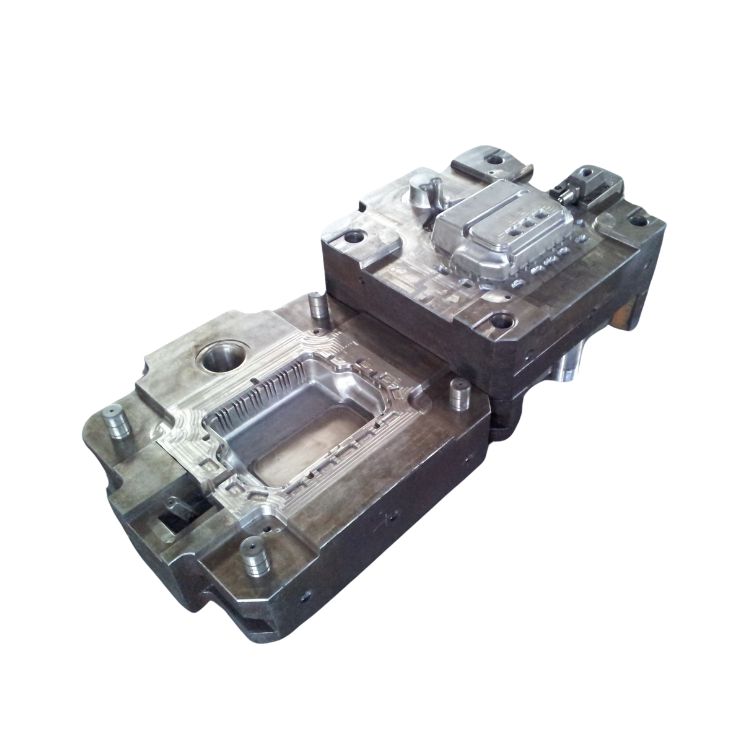

La fusione è un processo utilizzato per realizzare componenti per automobili in cui il metallo fuso viene versato in un modulo. La fusione in sabbia viene utilizzata per realizzare componenti per automobili e prevede il versamento di metallo fuso in un injection tooling modulo. La calotta è realizzata con sabbia intrisa di resina speciale, il che rende il componente dell'auto più robusto e offre una maggiore precisione nel processo di fusione. Esistono diversi tipi e ogni tipo ha le sue caratteristiche e vantaggi.

È un metodo più preciso di fusione — La fusione a guscio lo è. Consiste nel creare uno stampo da una combinazione di resina e sabbia. Lo stampo viene poi riscaldato, e poiché la resina si solidifica, ciò consolida la struttura impedendole di flettersi troppo. Il metallo fuso viene quindi versato nella cavità. La fusione a guscio è più precisa della fusione in sabbia, ma anche più costosa.

Qui a Moldie, ci specializziamo nell'offrire i migliori componenti automobilistici ai nostri clienti. Utilizziamo tecnologie all'avanguardia e i nostri tecnici esperti applicano le migliori pratiche del settore per riprodurre parti con precisione e ripetibilità. I componenti delle auto devono essere forti e duraturi per fornire prestazioni a lungo termine, e devono essere efficienti per garantire un'ottima performance.

Gli ingegneri di Moldie hanno un'ampia esperienza in progettazione e conoscenze approfondite nello sviluppo. Moldie scannerizzerà qualsiasi campione fornito e genererà un piano del prodotto. Una volta che il cliente avrà revisionato e approvato il piano, potremo iniziare l'assemblaggio degli stampi e la progettazione dei disegni basati sul progetto esistente del cliente. Il Centro Ingegneristico Moldie è composto da più di 30 professionisti ingegneristici e tecnici. Possono occuparsi di ingegneria, simulazione di progettazione, lavorazione, ispezione per supportare e garantire la qualità e la funzionalità degli strumenti che costruiamo.

Le nostre soluzioni logistische comprehensive forniscono servizi end-to-end, dall'elaborazione degli ordini alla consegna finale. Utilizziamo sistemi di tracciamento avanzati e una rete globale di trasportatori per garantire una consegna tempestiva e sicura. Dal suo insediamento, Moldie. ha fornito soluzioni professionali per più di 50 clienti e 20 paesi in tutto il mondo. Moldie ha collaborato con DHL, Fedex e UPS per la consegna rapida di campioni. Moldie può spedire merci via mare, aereo e treno con un'imballaggio adeguato per il trasporto globale.

I nostri stampi sono noti per la loro qualità e precisione eccezionali. L'attrezzatura di test è un mezzo indispensabile per garantire il processo di produzione degli stampi. Un team di gestione della qualità di alta qualità con attrezzature di test precise è la garanzia per la creazione di stampi di alta qualità. Il dipartimento di controllo qualità è dotato di due macchine a tre coordinate ad alta precisione e scanner 3D. Moldie promette di emettere un rapporto completo entro tre giorni dopo il collaudo del prodotto e un rapporto di scansione 3D entro due giorni. Moldie è un fornitore con certificazione ISO.

Moldie fornisce soluzioni per componenti in plastica e iniezione dal 2008. Un impianto di oltre 3000 metri quadrati ci permette di servire clienti in tutto il mondo. Dal settore automobilistico, dove serviamo marche prestigiose come Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler e GM, fino a leader in altri settori come Schneider, Phillip e IEK. Con una reputazione di eccellenza nei servizi OEM/ODM, Moldie non è solo un produttore; siamo partner di innovazione, fornendo servizi completi che includono la progettazione di componenti, la creazione di prototipi, la progettazione di stampi e la produzione su larga scala di stampi.