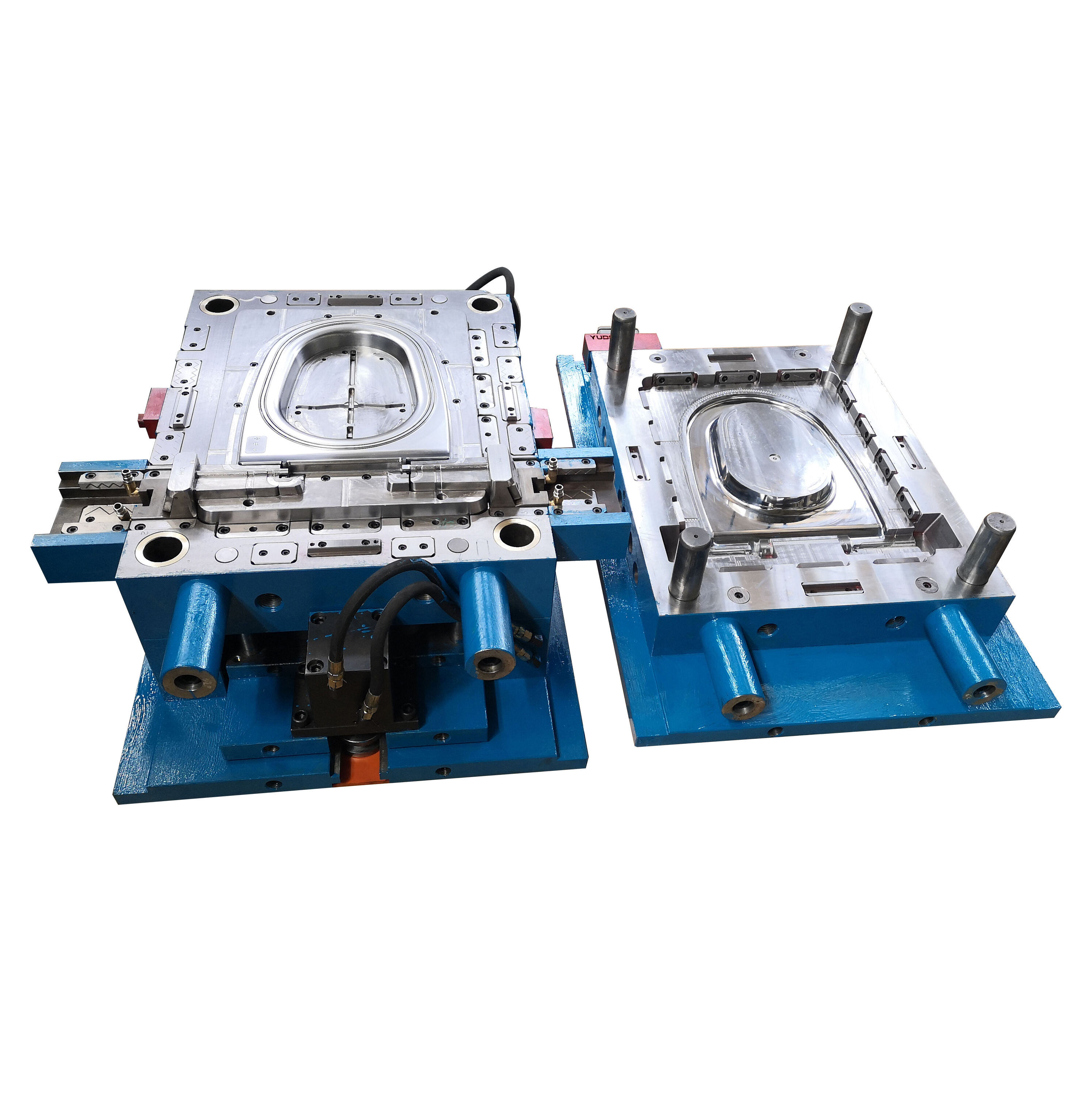

La conception de moules de fonderie est un processus crucial qui contribue à la conception des moules pour produire des copies d'objets variés. Ce type de processus est utilisé dans de nombreux secteurs d'activité et industries différents, y compris la fabrication automobile, la production aéronautique et l'assemblage d'équipements médicaux. Nous créons un moule de l'objet que nous voulons reproduire. Ensuite, nous formons le moule sur ce modèle. Une fois le moule prêt, nous retirons le modèle, ce qui nous laisse une cavité correspondant à l'objet. Puis nous utilisons ce moule pour créer de nombreuses itérations de l'objet conçu.

Concevoir le moule pour la fonte est important car cela influence la qualité du produit final. Si le moule n'est pas correctement conçu, il y aura des problèmes avec le produit final. Il injection tooling peut piéger des bulles d'air dans ces parties, ou ne pas conserver sa forme correctement, se déformant ou se tordant. Ces imperfections peuvent rendre le produit moins fiable ou utile, ce qui explique pourquoi la conception doit être soigneuse.

Il y a un certain nombre de facteurs à prendre en considération lors de la conception d'un moule de fonderie. Il faut d'abord envisager de quoi l'objet sera fait. Le procédé de fonderie n'est pas le même pour tous les matériaux. L'étape suivante est de déterminer les dimensions de l'objet. Certains moules doivent être conçus pour des objets plus grands par rapport aux objets plus petits. Nous devons également évaluer à quel point l'objet est complexe. Les formes plus complexes seront plus difficiles à façonner que les formes plus simples. Il faut aussi considérer combien de fois nous voulons dupliquer. Cela implique que la conception du moule doit permettre une production en masse. De plus, une autre chose très importante est que outillage pour moulage par injection le moule doit résister à une forte chaleur et à une forte pression pendant le processus de fonderie sans se casser ou changer de forme

Seules quelques solutions créatives mais pratiques peuvent améliorer la conception de nos moules de fonderie. Une technique prometteuse est le dessin assisté par ordinateur, ou DAO. Le DAO permet aux concepteurs de créer des modèles 3D détaillés à la fois de l'objet et du moule. En permettant d'identifier les zones problématiques, cette technologie avancée facilite également leur résolution, garantissant que le produit final soit précis et conforme à vos attentes.

Si vous recherchez un meilleur moyen de couler, l'une des meilleures méthodes consiste à utiliser des moules multicavités. Ces moules permettent de fabriquer plusieurs objets en une seule fois, augmentant ainsi le volume de production. L'un des principaux inconvénients de cette approche est que le coulage s'adapte directement au moule. Cet services de moulage par injection plastique efficacité est cruciale pour les entreprises nécessitant un grand volume de production rapide.

La conception de moules pour le fonderie de précision consiste à créer des moules capables de produire des objets avec des tolérances très serrées. Et cela nécessite de prendre en compte quelques facteurs clés. L'un de ces facteurs est le taux de rétraction du matériau. Les matériaux se rétractent plus ou moins lorsqu'ils refroidissent, et une conception bien pensée doit prévoir cela. De plus, le moule d'injection placement des buses et canaux qui contrôlent l'entrée du matériau fondu dans le moule est également un aspect auquel nous devons prêter une grande attention. Enfin, mais non des moindres, la finition de surface du moule est un facteur important car elle influencera la qualité de surface du produit final.

Un élément clé du succès dans ce domaine est de travailler avec le client tout au long du processus de conception. Une communication constante et une collaboration avec le prix du moulage par injection client permettent aux concepteurs de s'assurer que le moule répondra aux besoins et attentes spécifiques du client. En travaillant ensemble, ils peuvent aboutir à un produit final bien meilleur, qui répondra aux attentes de tous.

Nos solutions logistiques complètes offrent des services de bout en bout, de la gestion des commandes à la livraison finale. Nous utilisons des systèmes de suivi avancés et un réseau mondial de transporteurs pour garantir une livraison rapide et sécurisée. Depuis sa création, Moldie. a fourni des solutions professionnelles à plus de 50 clients et dans plus de 20 pays à travers le monde. Moldie a collaboré avec DHL, Fedex et UPS pour une livraison rapide d'échantillons. Moldie peut expédier des marchandises par mer, air et train, avec un emballage adapté convenant au transport international.

Nos moules sont réputés pour leur qualité et leur précision exceptionnelles. Les équipements de test constituent un moyen indispensable pour garantir le processus de fabrication des moules. Une équipe de gestion de la qualité de haute qualité, avec des équipements de test précis, est la garantie de la création de moules de haute qualité. Le département de contrôle qualité est équipé de deux machines à trois coordonnées de haute précision et de scanners 3D. Moldie s'engage à délivrer un rapport de dimensions complètes dans les trois jours suivant l'essai du produit, et un rapport de numérisation 3D dans les deux jours. Moldie est un fournisseur certifié ISO.

Moldie fournit des solutions de pièces par injection et en plastique depuis 2008. Un site de plus de 3000 mètres carrés nous permet de servir des clients dans le monde entier. Du secteur automobile, où nous servons des marques prestigieuses comme Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler et GM, à des leaders dans d'autres domaines tels que Schneider, Phillip et IEK. Avec une réputation d'excellence dans les services OEM/ODM, Moldie n'est pas seulement un fabricant ; nous sommes des partenaires d'innovation, offrant des services complets incluant la conception de pièces, la création de prototypes, la conception de moules et la production de moules à grande échelle.

Les ingénieurs de Moldie ont une vaste expérience en conception et des connaissances approfondies en développement. Moldie analysera tout échantillon fourni et générera un plan produit. Une fois que le client aura examiné et approuvé le plan, nous pourrons commencer l'assemblage du moule et la conception des dessins basés sur le projet existant du client. Le centre d'ingénierie de Moldie compte plus de 30 personnes spécialisées en ingénierie et techniques. Ils peuvent gérer l'ingénierie, la simulation de conception, l'usinage, l'inspection pour soutenir et garantir la qualité et la fonctionnalité des outillages que nous construisons.