Le moulage sous pression en aluminium est également économique car il nécessite moins de matériel que d'autres techniques de travail des métaux. Dans le moule moulage de l'aluminium , le métal liquide est versé dans un moule, ou une forme creuse. Après avoir refroidi le métal, il se solidifie pour prendre la forme du moule. L'aluminium est beaucoup plus léger, ce qui signifie qu'il est plus facile à manipuler, et permet ainsi de produire plus de pièces sans dépenser trop d'argent. Vous gagnez lorsque vous pouvez fabriquer plus de pièces pour moins d'argent !

Moulage en sable : Il s'agit de la technique la plus simple et est généralement utilisée pour fabriquer des pièces plus grandes. Dans le moulage en sable, du sable est tassé autour d'une forme appelée motif. Lorsque le sable est prêt, de l'aluminium fondu est versé dans le moule en sable. Une fois que le métal refroidit et se solidifie, le sable est retiré, révélant la pièce finie. Cette méthode est relativement bon marché, facile à réaliser, mais peut-être moins précise que d'autres méthodes.

Moulage par cire perdue : Ce procédé est légèrement plus complexe. Il commence par une forme en cire appelée motif. Le motif en cire est recouvert d'un matériau céramique pour former un moule. La cire est ensuite fondue, laissant un moule creux derrière lorsque la céramique est prête. L'espace est ensuite rempli de aluminium fondu. Le moulage par cire perdue offre la meilleure qualité mais aussi un coût élevé.

Le coût du moulage de l'aluminium varie généralement en fonction de quelques considérations. Le principal facteur est la taille et la complexité de la pièce que vous souhaitez fabriquer. Les pièces plus grandes et plus complexes nécessitent plus de temps et de matériaux pour être produites, donc elles ont un coût de moulage plus élevé. L'autre préoccupation concerne le type d'outils et de machines nécessaires pour le moule. le moulage en aluminium . Utilisation : Certaines techniques nécessitent des appareils et outils spéciaux comme le moulage par cire perdue, et ils augmentent le prix total.

Pour ceux qui cherchent un moyen d'économiser de l'argent sur la fonderie en aluminium, il existe de nombreuses voies différentes qu'ils peuvent emprunter. Par exemple, essayez des formes de fonderie plus simples, comme la fonderie sur sable. Cela peut ne pas être aussi précis que la fonderie sous pression ou même la fonderie par investissement, mais cela peut offrir une solution moins coûteuse pour des pièces plus grandes ou plus simples. Si vous n'avez pas besoin de pièces à très haute résolution ou très précises, cette méthode est une option viable.

Travailler avec une entreprise de fonderie, comme Moldie, est une autre méthode pour économiser de l'argent. Ils peuvent également vous aider à concevoir vos pièces afin qu'elles soient bien adaptées à la fonderie. Optimiser vos conceptions signifie utiliser moins de matériaux lors de la production et réduire le temps de production. Cela aboutit finalement à des coûts plus faibles et peut vous faire économiser de l'argent tout en obtenant des pièces de qualité.

Il existe de nombreuses raisons qui rendent la fonderie en aluminium une option judicieuse pour la fabrication. Premièrement, moldie métallurgie de l'aluminium crée des pièces robustes et fiables résistantes à la chaleur et au stress. Cela indique que les composants fabriqués en aluminium peuvent être utilisés par de nombreux spécialistes dans ces domaines spécifiques et dureront plus longtemps. C'est parce que l'aluminium est un matériau très polyvalent, et qu'il peut être utilisé pour une large gamme d'applications, y compris les pièces automobiles, les produits de consommation et même les électroniques.

Moldie fournit des solutions de pièces par injection et en plastique depuis 2008. Un site de plus de 3000 mètres carrés nous permet de servir des clients dans le monde entier. Du secteur automobile, où nous servons des marques prestigieuses comme Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler et GM, à des leaders dans d'autres domaines tels que Schneider, Phillip et IEK. Avec une réputation d'excellence dans les services OEM/ODM, Moldie n'est pas seulement un fabricant ; nous sommes des partenaires d'innovation, offrant des services complets incluant la conception de pièces, la création de prototypes, la conception de moules et la production de moules à grande échelle.

Nos solutions logistiques complètes offrent des services de bout en bout, de la gestion des commandes à la livraison finale. Nous utilisons des systèmes de suivi avancés et un réseau mondial de transporteurs pour garantir une livraison rapide et sécurisée. Depuis sa création, Moldie. a fourni des solutions professionnelles à plus de 50 clients et dans plus de 20 pays à travers le monde. Moldie a collaboré avec DHL, Fedex et UPS pour une livraison rapide d'échantillons. Moldie peut expédier des marchandises par mer, air et train, avec un emballage adapté convenant au transport international.

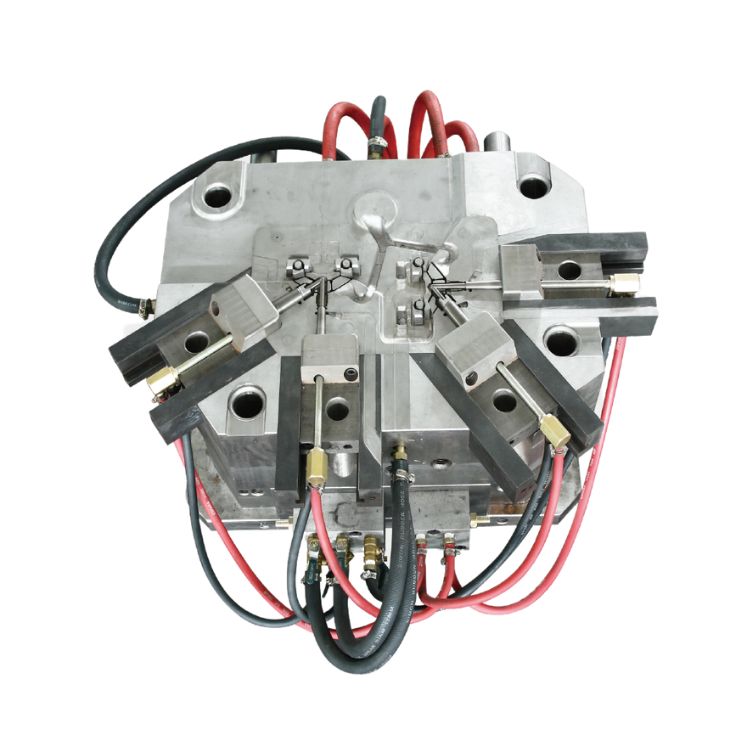

Nos moules sont réputés pour leur qualité et leur précision exceptionnelles. Les équipements de test constituent un moyen indispensable pour garantir le processus de fabrication des moules. Une équipe de gestion de la qualité de haute qualité, avec des équipements de test précis, est la garantie de la création de moules de haute qualité. Le département de contrôle qualité est équipé de deux machines à trois coordonnées de haute précision et de scanners 3D. Moldie s'engage à délivrer un rapport de dimensions complètes dans les trois jours suivant l'essai du produit, et un rapport de numérisation 3D dans les deux jours. Moldie est un fournisseur certifié ISO.

Les ingénieurs de Moldie ont une vaste expérience en conception et des connaissances approfondies en développement. Moldie analysera tout échantillon fourni et générera un plan produit. Une fois que le client aura examiné et approuvé le plan, nous pourrons commencer l'assemblage du moule et la conception des dessins basés sur le projet existant du client. Le centre d'ingénierie de Moldie compte plus de 30 personnes spécialisées en ingénierie et techniques. Ils peuvent gérer l'ingénierie, la simulation de conception, l'usinage, l'inspection pour soutenir et garantir la qualité et la fonctionnalité des outillages que nous construisons.