Polyethylenformgebung ist eine super coole Methode, um allerlei klasse Sachen herzustellen! Diese Methode ermöglicht es uns, ineinandergreifende Teile zu erstellen, die perfekt zusammenpassen. Je nach Art des hergestellten Produkts gibt es verschiedene Formen kunststoffformgebung werden eingesetzt wie Spritzguss und Rotationsguss. Alle haben spezifische Vorteile und einige Nachteile, die sie für bestimmte Anwendungen besser geeignet machen.

Wie funktioniert der Polyethylen-Gusspannprozess? Alles beginnt mit Kunststoff. Wir haben etwas, das wir eine Form nennen, die die große Gestalt ist, die wir herstellen möchten. Stell dir vor, eine Form wäre wie ein Keksschneider, aber für Kunststoff! Dann gießen wir Harz, das sind kleine Kunststoffstücke, in die Form. Diese kleinen Stücke werden dann erwärmt, bis sie schmelzen. Das flüssige Harz füllt die Form aus, wenn die Form heiß wird. Der Harz wird dann gründlich abgekühlt, und wir können endlich unser Teil aus der Form nehmen und es verwenden!

Spritzgusserzeugnis (Spritzguss ist eines der am weitesten verbreiteten Verfahren für die Formgebung von Polyethylenen.) Wir können diese Teile genau so formen, wie wir sie benötigen. Der erste Schritt besteht darin, das Harz durch Erhitzen zu flüssig zu machen. Danach haben wir eine sehr große Maschine mit einer speziellen Düse, um dieses flüssige Harz in die Form zu schießen. Diese Maschine ist entscheidend, da sie sicherstellt, dass das Harz präzise in die richtigen Bereiche gelegt wird, um die gewünschte Form zu erstellen. Nachdem das Harz abgekühlt ist, können wir es aus der Form nehmen, und es wird perfekt geformt und bereit zum Gebrauch!

Es gibt eine große Vielfalt an Produkten aufgrund von schimmelstoffspritze wir fertigen nicht nur Teile für Autos, Flugzeuge und Spielzeug und all so was, sondern auch entscheidende Komponenten für medizinisches Gerät. Wir produzieren Flaschen, Behälter und Verschlüsse verschiedener Art, die zu den am häufigsten hergestellten Gegenständen gehören. So viele mehr Spielzeuge, als du dir vorstellen kannst! So werden viele davon hergestellt! Wir können auch Werkzeuge herstellen – zum Beispiel Schraubenschlüssel oder Schraubenzieher. Die Möglichkeiten sind unendlich! Polyethylenformgebung ist eine äußerst effektive Methode, da wir diese Komponenten schnell und mit unglaublicher Präzision herstellen können.

Der zweite Typ der Polyethylenformgebung wird als Rotationsformgebung bezeichnet. In diesem Prozess drehen wir das Harz in einer großen, schüsselartigen Form. Es dreht sich, um das Harz zu erhitzen und es an der Innenseite der Form haften zu lassen. Nachdem das Harz abgekühlt ist, lässt sich der geformte Teil leicht entfernen. Ein großer Vorteil der Rotationsformgebung ist, dass sie extrem große Teile herstellen kann. Diese Methode eignet sich weniger zur Herstellung sehr präziser Teile, worauf man achten sollte.

Das Gebiet der Polyethylenformgebung entwickelt sich ständig und verbessert sich durch neue Ideen und Technologien. Dies ist eine der spannenden Trends, die wir mit biologisch abbaubaren Kunststoffen beobachten. Diese Art von Kunststoffen wird wahrscheinlich im Laufe der Zeit abbauen, was bedeutet, dass sie viel besser für die Umwelt sind. Wir sehen auch zunehmend den Einsatz von 3D-Druck zur Herstellung von Formen. Dadurch können wir präzisere Teile herstellen und weniger Material verschwenden, was großartig für unsere Welt ist. Mit dem technologischen Fortschritt freuen wir uns auf all die großartigen Dinge, die wir in den kommenden Jahren mit Polyethylenformgebung schaffen werden.

Unsere umfassenden Logistiklösungen bieten Services von A bis Z, vom Auftragsabwicklung bis zur endgültigen Lieferung. Wir nutzen fortschrittliche Tracking-Systeme und ein weltweites Netzwerk von Spediteuren, um pünktliche und sichere Zustellungen zu gewährleisten. Seit seiner Gründung hat Moldie. professionelle Lösungen für über 50 Kunden und 20 Länder auf der ganzen Welt bereitgestellt. Moldie arbeitet mit DHL, Fedex und UPS zusammen, um Schnelllieferungen von Proben durchzuführen. Moldie kann Waren in guter Verpackungsqualität per Schiff, Luft und Zug für den weltweiten Transport verschicken.

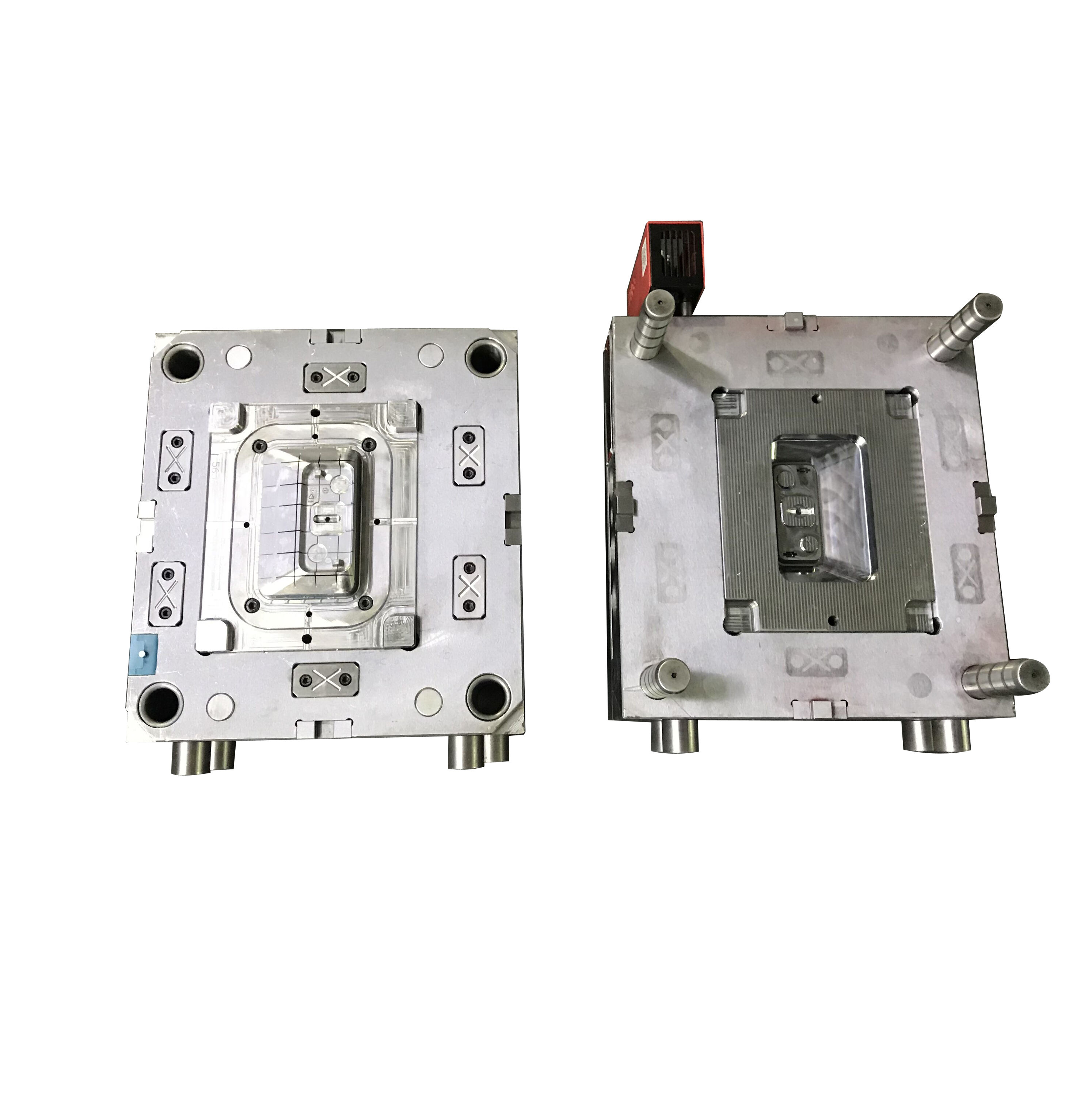

Moldie bietet seit 2008 Lösungen für Spritzgieß- und Kunststoffteile an. Eine Anlage mit über 3000 Quadratmetern ermöglicht uns, Kunden weltweit zu bedienen. Vom Automobilsektor, wo wir renommierte Marken wie Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler und GM betreuen, bis hin zu führenden Unternehmen in anderen Branchen wie Schneider, Phillip und IEK. Mit einem Ruf für Exzellenz in OEM/ODM-Dienstleistungen ist Moldie nicht nur ein Hersteller; wir sind Innovationspartner, die umfassende Dienstleistungen einschließlich Teilentwicklung, Prototypenerstellung, Formenentwurf und Großserienformenproduktion bieten.

Unsere Formen sind für ihre außergewöhnliche Qualität und Präzision bekannt. Prüfgeräte sind ein unverzichtbares Mittel zur Gewährleistung des Formenherstellungsprozesses. Ein hochwertiges Qualitätsmanagement-Team mit präzisen Prüfgeräten ist die Garantie für die Herstellung hochwertiger Formen. Das Qualitätsprüfungsteam ist mit zwei hochpräzisen dreikoordinatenbasierten und 3D-Scannern ausgestattet. Moldie versichert, einen Vollmaßbericht innerhalb von drei Tagen nach dem Produktversuch auszustellen und einen 3D-Scanbericht innerhalb von zwei Tagen bereitzustellen. Moldie ist seit Jahren ein Lieferant mit ISO-Zertifikat.

Die Ingenieure bei Moldie verfügen über umfangreiche Design-Erfahrung und umfassendes Entwicklungs Know-how. Moldie wird alle bereitgestellten Proben scannen und ein Produktblauabdruck erstellen. Sobald der Kunde den Blauabdruck überprüft und genehmigt, können wir mit der Formensammlung und dem Zeichnungsdesign basierend auf dem bestehenden Projekt des Kunden beginnen. Das Engineering Center von Moldie besteht aus mehr als 30 Ingenieuren und technischen Fachkräften. Sie können sich mit Ingenieurwesen, Design-Simulation, Bearbeitung, Inspektion befassen, um die Qualität und Funktion der von uns konstruierten Werkzeuge zu unterstützen und zu gewährleisten.