Viele Unternehmen produzieren Produkte, die von Menschen im Alltag genutzt werden. Die Fertigung ist ein großartiger Prozess, durch den die Menschheit viele Produkte herstellt. Spritzgießteile sind ein spezieller Teil der Fertigung. Verschiedene Materialien werden verwendet, um diese Teile herzustellen, die für verschiedene Zwecke eingesetzt werden. Wir werden mehr über das, was genau Spritzgießteile sind, erfahren. injektionskomponenten , wie sie hergestellt werden können und welche Rolle sie bei der Herstellung von Produkten spielen, auf die die Menschen in ihrem Leben angewiesen sind.

Druckgussteile gibt es in einer Vielzahl von Typen und Größen. Das bedeutet, dass die physikalischen Teile, die in einem Produkt verwendet werden, perfekt den Anforderungen des Produkts angepasst werden können. Dadurch passt alles genau zusammen. Druckguss spritzgießteil können auch durch Anstreichen oder Beschichten abgeschlossen werden, daher können sie auch glänzend sein. Sie verleiht Produkten zudem ein professionelles und gutes Erscheinungsbild für ihre Kunden.

In zahlreichen Branchen gibt es Richtlinien und Normen, die eingehalten werden müssen, um sicherzustellen, dass die Produkte sicher zu verwenden und auch von hoher Qualität sind. Füge diese Sicherheitsstandards für Gussteile hinzu geformte Teile sind essenziell, um sicherzustellen, dass Hersteller diesen kritischen Sicherheitsstandards gerecht werden. Wenn man das Beispiel der Automobilindustrie betrachtet, gibt es strenge Vorschriften, die sicherstellen, dass bestimmte Teile wie Motorkomponenten und Karosserieelemente sehr robust und stark sind. Gussereilte ermöglichen es Herstellern, Produkte herzustellen, die diesen anspruchsvollen Spezifikationen entsprechen.

Dann wird flüssiges Metall in die Maschine gegossen und unter Druck in die Metallform gepresst. Der Druck sorgt dafür, dass das Metall in jede Ecke der Form gelangt und so einen hochpräzisen und detaillierten Teil erstellt wird. Anschließend, wenn das Metall erstarrt und abgekühlt ist, wird die Form geöffnet und der Teil vorsichtig entfernt. Der Teil wird gereinigt und überprüft, um sicherzustellen, dass wir den Qualitätsstandards entsprechen. Eine Nachbearbeitung ist optional, kann aber auch durchgeführt werden, um das ästhetische Erscheinungsbild zu verbessern.

Gießteile haben eine breite Palette an Verwendungen, was eines der größten Vorteile ist. Sie können selbst in einem weiten Spektrum an Formen und Größen hergestellt werden und ebenfalls auf verschiedene Arten nachbearbeitet werden. Aus diesem Grund finden sich Gießteile in einer Vielzahl von Anwendungen. Zum Beispiel können Gießteile in allem vorkommen, von Küchengeräten bis hin zu Werkzeugen, Medizingeräten bis hin zu Musikinstrumenten.

Unsere umfassenden Logistiklösungen bieten Services von A bis Z, vom Auftragsabwicklung bis zur endgültigen Lieferung. Wir nutzen fortschrittliche Tracking-Systeme und ein weltweites Netzwerk von Spediteuren, um pünktliche und sichere Zustellungen zu gewährleisten. Seit seiner Gründung hat Moldie. professionelle Lösungen für über 50 Kunden und 20 Länder auf der ganzen Welt bereitgestellt. Moldie arbeitet mit DHL, Fedex und UPS zusammen, um Schnelllieferungen von Proben durchzuführen. Moldie kann Waren in guter Verpackungsqualität per Schiff, Luft und Zug für den weltweiten Transport verschicken.

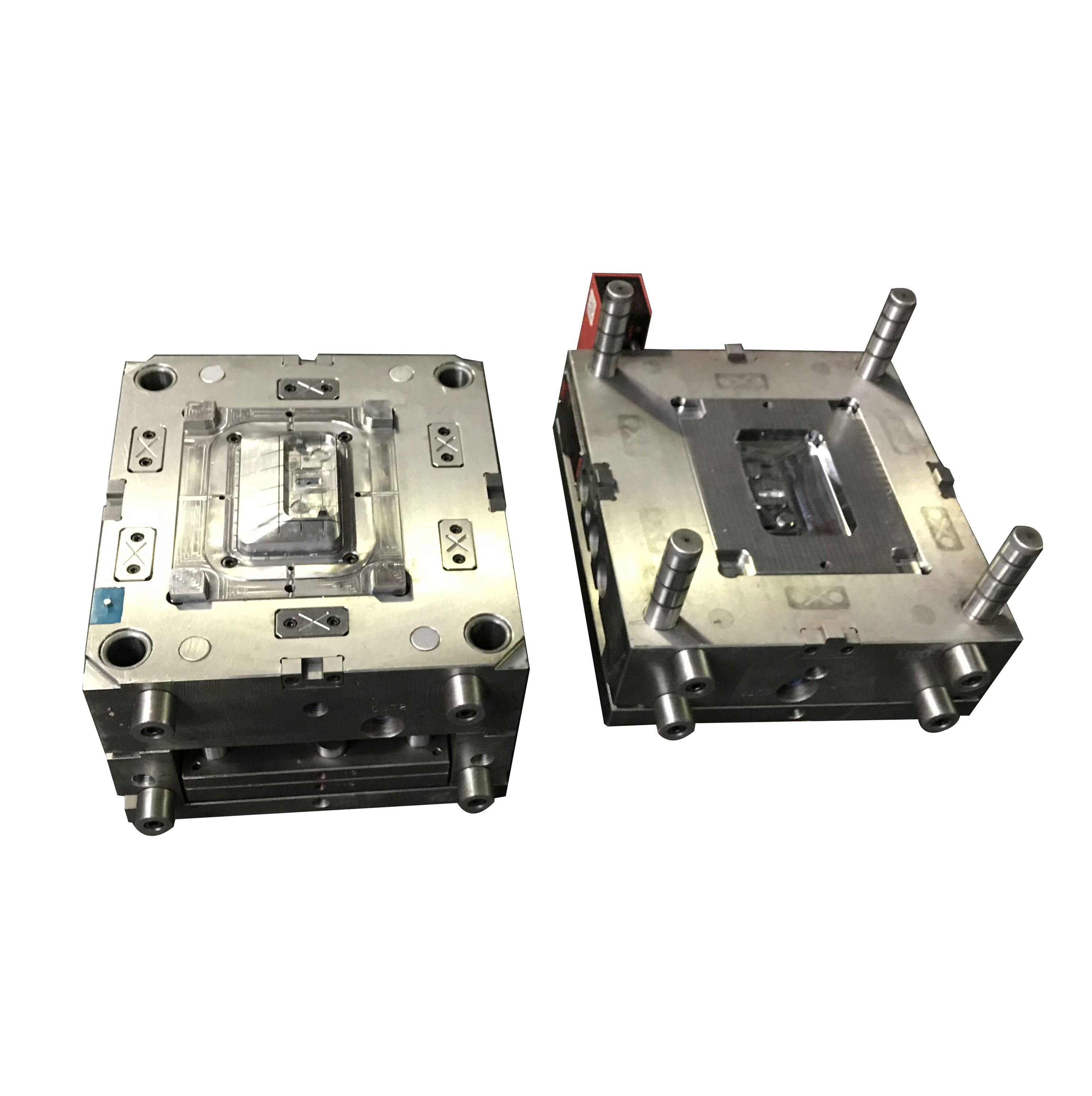

Die Ingenieure bei Moldie verfügen über umfangreiche Design-Erfahrung und umfassendes Entwicklungs Know-how. Moldie wird alle bereitgestellten Proben scannen und ein Produktblauabdruck erstellen. Sobald der Kunde den Blauabdruck überprüft und genehmigt, können wir mit der Formensammlung und dem Zeichnungsdesign basierend auf dem bestehenden Projekt des Kunden beginnen. Das Engineering Center von Moldie besteht aus mehr als 30 Ingenieuren und technischen Fachkräften. Sie können sich mit Ingenieurwesen, Design-Simulation, Bearbeitung, Inspektion befassen, um die Qualität und Funktion der von uns konstruierten Werkzeuge zu unterstützen und zu gewährleisten.

Unsere Formen sind für ihre außergewöhnliche Qualität und Präzision bekannt. Prüfgeräte sind ein unverzichtbares Mittel zur Gewährleistung des Formenherstellungsprozesses. Ein hochwertiges Qualitätsmanagement-Team mit präzisen Prüfgeräten ist die Garantie für die Herstellung hochwertiger Formen. Das Qualitätsprüfungsteam ist mit zwei hochpräzisen dreikoordinatenbasierten und 3D-Scannern ausgestattet. Moldie versichert, einen Vollmaßbericht innerhalb von drei Tagen nach dem Produktversuch auszustellen und einen 3D-Scanbericht innerhalb von zwei Tagen bereitzustellen. Moldie ist seit Jahren ein Lieferant mit ISO-Zertifikat.

Moldie bietet seit 2008 Lösungen für Spritzgieß- und Kunststoffteile an. Eine Anlage mit über 3000 Quadratmetern ermöglicht uns, Kunden weltweit zu bedienen. Vom Automobilsektor, wo wir renommierte Marken wie Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler und GM betreuen, bis hin zu führenden Unternehmen in anderen Branchen wie Schneider, Phillip und IEK. Mit einem Ruf für Exzellenz in OEM/ODM-Dienstleistungen ist Moldie nicht nur ein Hersteller; wir sind Innovationspartner, die umfassende Dienstleistungen einschließlich Teilentwicklung, Prototypenerstellung, Formenentwurf und Großserienformenproduktion bieten.