Das Spritzgießverfahren aus Automobilplastik ist eine einzigartige, spezialisierte Methode zur Herstellung essentieller Autoteile. Dieser Ansatz ist sehr nützlich, da er sicherstellt, dass die Komponenten des Autos perfekt zusammenpassen. Wenn Autoteile gut passen, funktionieren sie besser und sparen den Automobilherstellern insbesondere viel Geld. Lasst uns mehr über dieses wirklich clevere Verfahren erfahren!

Die Spritzgießerei von Automobilplastik hat mehrere Vorteile, die es ideal für die Herstellung von Automobilkomponenten machen. Ein großer Vorteil ist, dass es Autofertigteile sehr genau herstellt. Das bedeutet, dass alle Teile gut zusammenpassen werden, und das ist wichtig für den Betrieb eines Autos. Die Puzzleteile sollten nicht gut passen, oder? Ein weiterer positiver Aspekt dieser Methode ist, dass sie Autokomponenten schnell herstellen kann. Dies liegt daran, dass der Prozess hervorragend funktioniert und robuste Materialien verwendet.

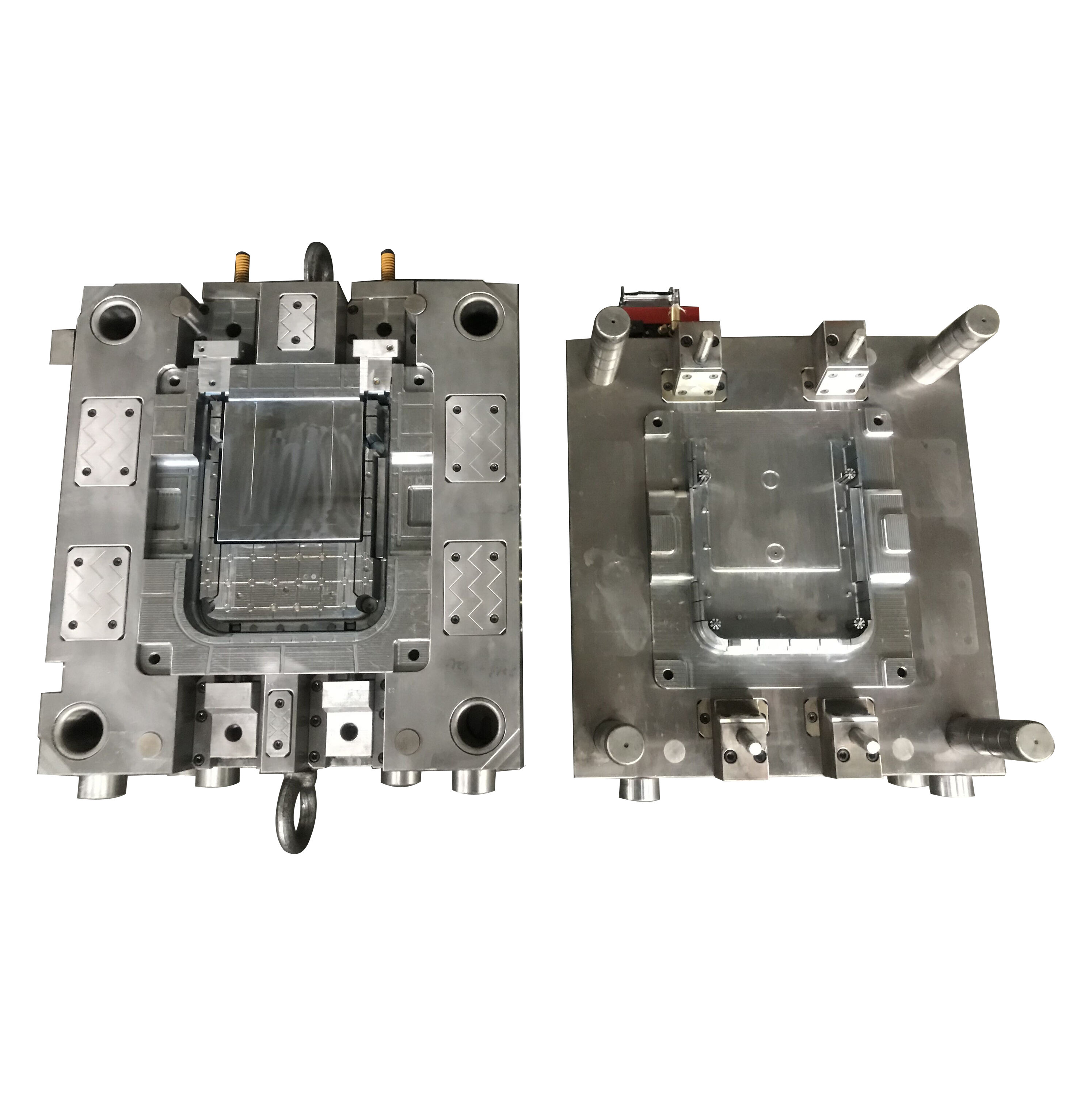

Für Autoteile, die mit dieser Methode hergestellt werden, verwenden sie eine spezifische Maschine. Diese Maschine hat eine Aufgabe zu erfüllen: Sie schmilzt Plastik und führt dann das flüssige Plastik in einen Formen ein. Ein Form ist im Wesentlichen eine Form, in die sich das Plastik abkühlt. Während das Plastik abkühlt, wird es zu einem Autoteil! Die Formen sind perfekt geformt, um genau das Komplement für das benötigte Autoteil zu erstellen, was diesen Prozess äußerst präzise macht. Dies stellt sicher, dass alle Kombinationen der Autoteile gut zueinander passen und viele aus Sicherheits- und Leistungsgründen konzipiert wurden.

Und die Kunststoff-Injektionsformerei für Automobilbau ist wieder sehr schnell. Dadurch kann sie in kurzer Zeit viele Teile herstellen, und mit minimalen Abfällen. Abfälle sind Gegenstände, die nicht ordnungsgemäß bezeichnet werden und weggeschmissen werden. Dieses System reduziert die Abfälle, was gut für die Umwelt und für die Unternehmen ist, die die Komponenten produzieren. Es spart auch Geld. Das liegt daran, dass es weniger Material benötigt und mehrere Komponenten auf einmal herstellen kann. Leider müssen Autofirmen, um Autos zu verkaufen, die die Leute wirklich kaufen wollen und sich leisten können, Geld sparen – und das auch noch in großen Mengen.

Der Trick dabei ist, dass du Plastik nimmst, die Teile schmelzt und es dann in einen Form einfügst. Nicht alle Plastike sind gleich! Plastike variieren in ihrer Stärke und auch in ihrer Eignung für bestimmte Teile von Autos. Gängige Beispiele von Plastiken, die in diesem Prozess verwendet werden, sind Polypropylen, ABS, Nylon. Diese Arten von Plastiken sind sehr stark und können viel Druck aushalten, was entscheidend ist, da Autoteile robust genug sein müssen, um Fahrer bei einem Aufprall zu schützen. Qualitätsmaterialien (starke Materialien) sorgen dafür, dass die Teile eines Autos länger halten und wie gewünscht funktionieren.

Bei Moldie formen wir Autoteile mit Spritzgießverfahren aus Automobilplastik. Wir achten auf erstklassige Materialien, und unsere Maschinen sind sehr präzise. Das bedeutet, dass alle unsere Autoteile miteinander kompatibel sind und wie erwartet funktionieren – gleich beim ersten Mal. Wir stellen außerdem sicher, dass unser Prozess schnell und kosteneffektiv ist, was uns in die günstige Position bringt, den Herstellern zu helfen, Autos erschwinglich für alle zu machen. Wir setzen Stolz in das, was wir tun, und stellen sicher, dass jedes von dir geschaffene Teil qualitativ hochwertig ist.

Moldie bietet seit 2008 Lösungen für Spritzgieß- und Kunststoffteile an. Eine Anlage mit über 3000 Quadratmetern ermöglicht uns, Kunden weltweit zu bedienen. Vom Automobilsektor, wo wir renommierte Marken wie Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler und GM betreuen, bis hin zu führenden Unternehmen in anderen Branchen wie Schneider, Phillip und IEK. Mit einem Ruf für Exzellenz in OEM/ODM-Dienstleistungen ist Moldie nicht nur ein Hersteller; wir sind Innovationspartner, die umfassende Dienstleistungen einschließlich Teilentwicklung, Prototypenerstellung, Formenentwurf und Großserienformenproduktion bieten.

Die Ingenieure bei Moldie verfügen über umfangreiche Design-Erfahrung und umfassendes Entwicklungs Know-how. Moldie wird alle bereitgestellten Proben scannen und ein Produktblauabdruck erstellen. Sobald der Kunde den Blauabdruck überprüft und genehmigt, können wir mit der Formensammlung und dem Zeichnungsdesign basierend auf dem bestehenden Projekt des Kunden beginnen. Das Engineering Center von Moldie besteht aus mehr als 30 Ingenieuren und technischen Fachkräften. Sie können sich mit Ingenieurwesen, Design-Simulation, Bearbeitung, Inspektion befassen, um die Qualität und Funktion der von uns konstruierten Werkzeuge zu unterstützen und zu gewährleisten.

Unsere umfassenden Logistiklösungen bieten Services von A bis Z, vom Auftragsabwicklung bis zur endgültigen Lieferung. Wir nutzen fortschrittliche Tracking-Systeme und ein weltweites Netzwerk von Spediteuren, um pünktliche und sichere Zustellungen zu gewährleisten. Seit seiner Gründung hat Moldie. professionelle Lösungen für über 50 Kunden und 20 Länder auf der ganzen Welt bereitgestellt. Moldie arbeitet mit DHL, Fedex und UPS zusammen, um Schnelllieferungen von Proben durchzuführen. Moldie kann Waren in guter Verpackungsqualität per Schiff, Luft und Zug für den weltweiten Transport verschicken.

Unsere Formen sind für ihre außergewöhnliche Qualität und Präzision bekannt. Prüfgeräte sind ein unverzichtbares Mittel zur Gewährleistung des Formenherstellungsprozesses. Ein hochwertiges Qualitätsmanagement-Team mit präzisen Prüfgeräten ist die Garantie für die Herstellung hochwertiger Formen. Das Qualitätsprüfungsteam ist mit zwei hochpräzisen dreikoordinatenbasierten und 3D-Scannern ausgestattet. Moldie versichert, einen Vollmaßbericht innerhalb von drei Tagen nach dem Produktversuch auszustellen und einen 3D-Scanbericht innerhalb von zwei Tagen bereitzustellen. Moldie ist seit Jahren ein Lieferant mit ISO-Zertifikat.